Здесь мы собираем самые интересные статьи, интервью, репортажи и многое другое. Зарегистрируйте личный кабинет и вам будет открыт полный доступ

Перспективы и возможности производства микроLED-дисплеев

Иванов В.

По сравнению с такими технологиями устройств отображения информации, как жидкокристаллические дисплеи (LCD) и уже ставшие традиционными органические светоизлучающие диоды (OLED), микросветодиодные (микроLED) дисплеи обладают потенциальными преимуществами – быстрый отклик и широкая цветовая гамма, низкое энергопотребление и длительный срок службы. Поэтому микроLED считается перспективной технологией, которая может заменить LCD и OLED, по крайней мере, в некоторых приложениях. Хотя перспективы и радужные, существует ряд технологических проблем, которые не решены полностью для масштабной коммерциализации. К ним относятся проблемы эффективной и надежной сборки отдельных LED-матриц в адресные массивы, создание полноцветных схем, снижение дефектов и увеличение выхода годной продукции. В статье мы рассмотрим ряд технологических разработок для производства микроLED-дисплеев.

Рис. 1. Прогнозируемый рост рынка микроLED до 2027 года

Рис. 1. Прогнозируемый рост рынка микроLED до 2027 года

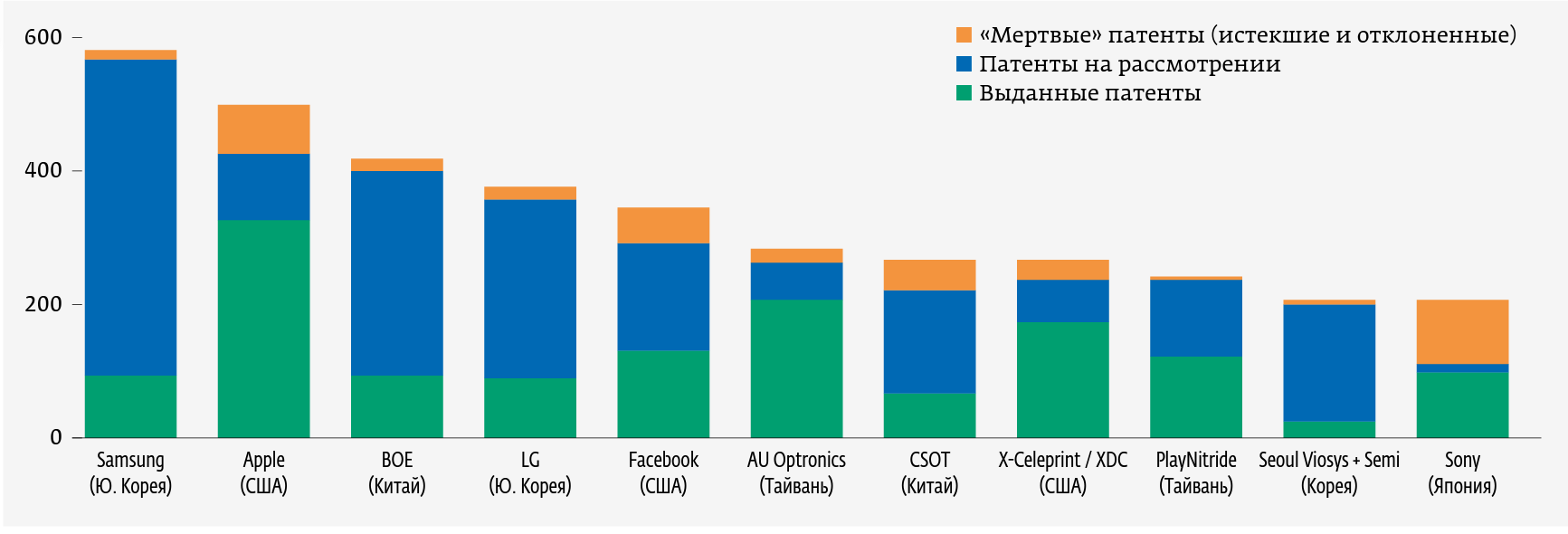

По данным Data Bridge Market Research, ожидается, что рынок микроLED будет расти со среднегодовым темпом 84,25% до 2027 года (рис. 1) [1]. Рост рынка обусловлен спросом на более яркие и энергоэффективные дисплеи для смарт- часов, мобильных гаджетов и устройств виртуальной реальности (Virtual Reality – VR) и дополненной реальности (Augmented Reality – AR), а также повышенным интересом к данной технологии со стороны ведущих производителей дисплеев, что отражает количество их патентов по данным Yole Developpement (рис. 2) [2].

Рис. 2. Рейтинг подачи патентов на микроLED

Рис. 2. Рейтинг подачи патентов на микроLED

Патенты на микроLED в настоящее время поданы почти 480 организациями, их количество превышает 8 900. Лидерами по числу заявок, ожидающих рассмотрения, являются BOE, LG и Samsung. Некоторые компании (Apple, AU Optronics Corporation (AUO)) получили много ранних патентов и сейчас не подают большого количества новых.

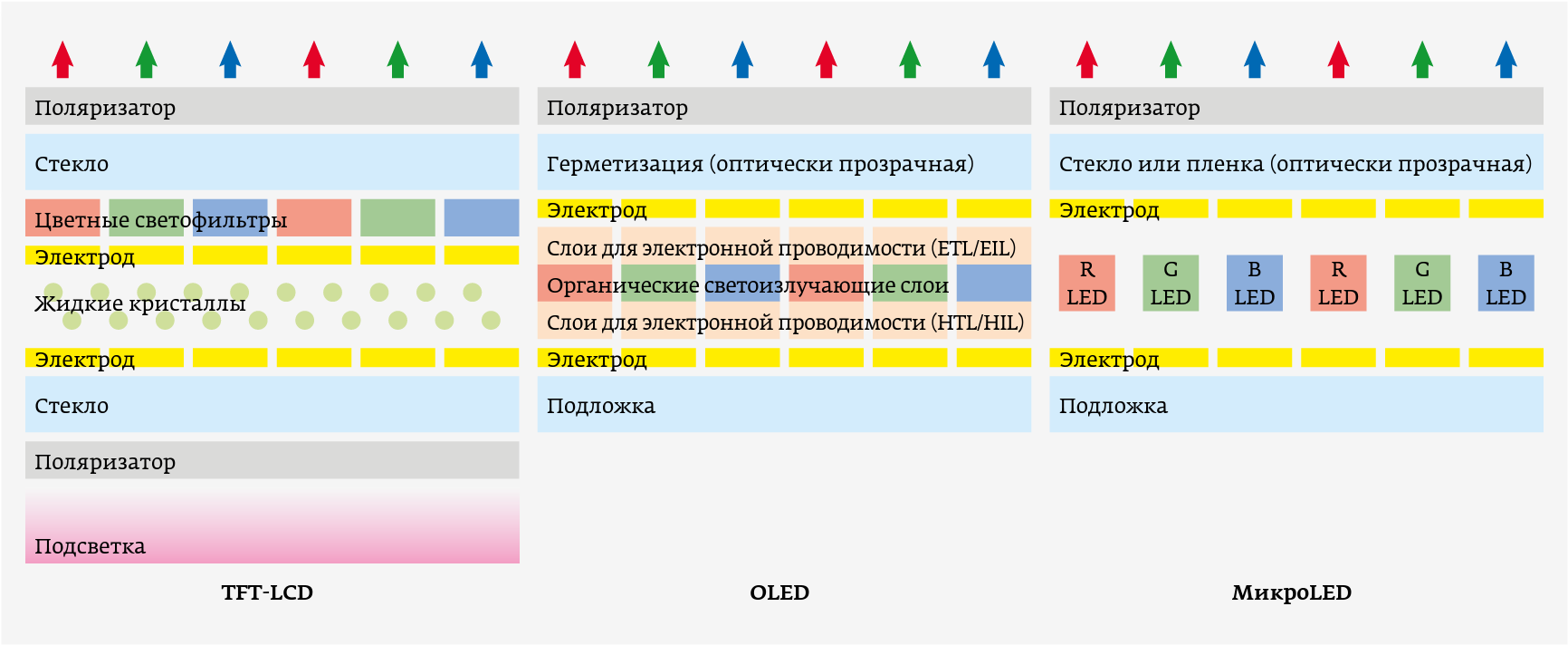

На сегодняшний день в производстве плоскопанельных дисплеев (FPD) преобладают технологии LCD и OLED. Конструкция LCD-дисплея требует, чтобы светодиодная подсветка излучала свет через матрицу жидких кристаллов для генерации изображений. Такие дисплеи имеют целый ряд недостатков, связанных с высоким энергопотреблением, большим временем отклика, малым углом обзора и низкой однородностью. В отличие от LCD, OLED-дисплеи являются самоизлучающими, и каждый пиксель можно включать и выключать индивидуально. Однако OLED имеет ограничения по яркости и стабильности. Размеры обычных LED-кристаллов составляют более 200 × 200 мкм. Однако для многих дисплеев, включая носимые устройства, головные дисплеи и дисплеи с большой площадью отображения, требуются миниатюрные микросхемы, состоящие из массивов микроLED с высокой плотностью и размерами менее чем 100 × 100 мкм [3, 4].

Основные достоинства микроLED по сравнению с традиционными технологиями:

- низкое энергопотребление (в среднем на 70% меньше, чем у LCD, и на 30% – чем у OLED);

- глубокий черный цвет при высокой яркости, более широкий динамический диапазон (HDR) – до 30 раз выше;

- широкая цветовая гамма;

- продолжительность и стабильность работы;

- возможность создания дисплеев с высокими плотностью пикселей и разрешением;

- работа с высокими частотами обновления;

- быстродействие, скорость отклика измеряется в нано-, а не миллисекундах;

- максимальные углы обзора;

- возможность создания экранов любой формы и размера, а также гибких экранов;

- ниже стоимость производства.

Таким образом, микроLED дешевле других технологий создания дисплеев за счет принципиальной простоты (рис. 3).

Рис. 3. Структурные различия между LCD-, OLED- и микроLED-дисплеями

Рис. 3. Структурные различия между LCD-, OLED- и микроLED-дисплеями

Перспективы широкого спектра применений микроLED привлекли в свое время большое количество производителей, стартапов и научно-исследовательских организаций. С начала 2000-х микроLED исследуются с точки зрения повышения КПД люминесценции для применения в освещении высокой яркости из-за низкого энергопотребления, лучшего распределения тока и меньшего эффекта самонагрева [5, 6].

В последние годы десятки компаний по всему миру были вовлечены в разработки технологии микроLED:

- в 2012 году компания Sony продемонстрировала свою первую 55-дюймовую панель для телевизора с микроLED подсветкой и разрешением Full HD, в которой использовалось шесть миллионов микроLED. На тот момент по сравнению с существующими LCD-дисплеями и плазменными дисплеями прототип микроLED компании Sony имел коэффициент контрастности в 3,5 раза выше, ширина цветовой гаммы была в 1,4 раза больше, а время отклика в 10 раз меньше;

- в 2018 году Sony выпустила свой первый микродисплей CLEDIS на основе микроLED с размерами порядка 55 × 55 мкм, его контрастность составляла более 1000000 : 1, а площадь отображения глубокого черного цвета – более 99% поверхности отображения;

- НИИ CEA-Leti (Франция) в 2017 году продемонстрировал свой прототип микродисплея с широким видеографическим массивом (WVGA) с шагом пикселя 10 мкм, который основан на монохромных (синих или зеленых) массивах GaN микроLED и комплементарной схеме «металл–оксид–полупроводник» (КМОП);

- в 2018 году компания PlayNitride выпустила два полноцветных прототипа микроLED дисплеев: один представлял собой панель 64 × 64 с диагональю 0,89 дюйма и разрешением 105 пикселей на дюйм (PPI), а другой – панель 256 × 256 с диагональю 3,12 дюйма и разрешением 116 PPI;

- AU Optronics Corporation продемонстрировала полноцветный микроLED-дисплей с диагональю 12,1 дюйма и разрешением 1 920 × 720 (169 PPI) с размером пикселя менее 30 мкм. Также в 2018 году компания X-Celeprint выпустила полноцветные микроLED-дисплеи с пассивной и активной матрицей. Технические проблемы возникают, когда размеры кристаллов уменьшаются, а их плотность увеличивается. Далее мы рассмотрим технологии сборки микроLED и обсудим существующие узкие места и варианты их преодоления. Технологии сборки микроLED-дисплеев Есть два метода для сборки дисплеев из отдельных кристаллов микроLED. Первый – классический, так называемый «подобрать и разместить» (pick&place), который подразумевает захват каждого отдельного микроLED, его точное позиционирование и монтаж на панель с последующим электрическим подключением к микросхеме драйвера. Таким методом можно собирать LED-дисплеи, в которых расстояние между LED это позволяет. Его можно использовать для производства дисплеев большого размера от нескольких дюймов до десятков дюймов, например для телевизоров, смартфонов и планшетов [7].

В качестве альтернативы, чтобы избежать сложностей процесса pick&place, были разработаны различные технологии, позволяющие осуществлять монтаж массива кристаллов микроLED за раз. На текущий момент из-за ограничения, связанного с размером пластины, используемой для роста светодиодов, данный метод применим в основном для создания микродисплеев, которые применяются в проекторах и служат экранами наручных смарт-часов.

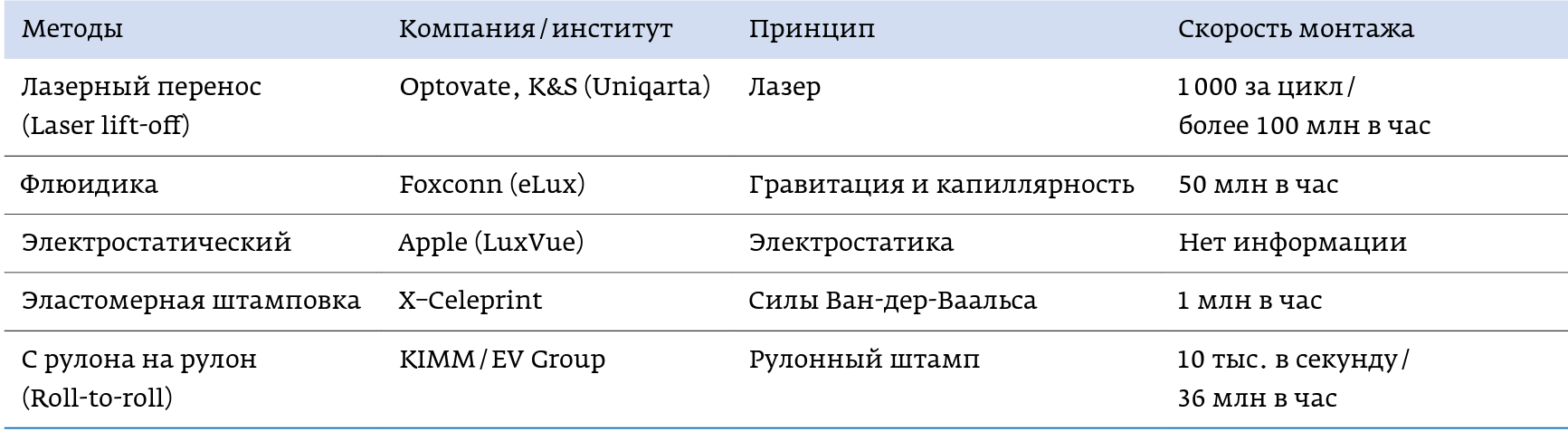

Оборудование для pick&place не позволяет монтировать миллионы кристаллов микроLED с точки зрения временных и экономических затрат. Поэтому многие компании вложили внушительные средства и приложили значительные усилия для решения этой проблемы, исследуя ряд методов, включающих лазерные технологии, флюидику, электростатическое взаимодействие, использование сил Ван-дер-Ваальса (табл. 1).

Таблица 1. Некоторые технологии монтажа массива кристаллов

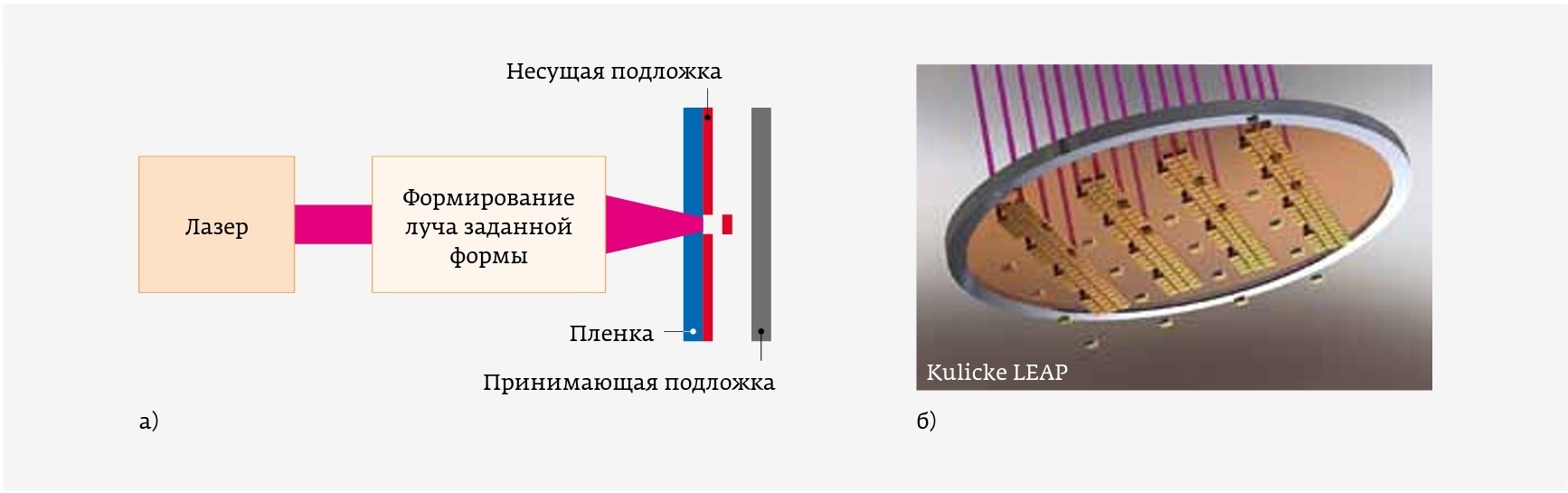

Технология лазерного переноса кристаллов – это процесс монтажа массива кристаллов, в котором лазерный луч вызывает отделение микроLED от их несущей подложки и переносит на принимающую подложку, как показано на рис. 4 [8]. Компания Kulicke & Soffa (K&S), эксклюзивный партнер «Остек- ЭК», расширила свои возможности в технологии сборки мини- и микроLED путем стратегического приобретения 100%-ной доли Uniqarta. Технология LEAP™ компании K&S позволяет монтировать около 1000 кристаллов за один лазерный импульс. Ожидается, что технология LEAP™ ускорит внедрение миниLED подсветки для классических дисплеев, а также станет базовым инструментом для самых передовых применений, связанных с разработкой и производством дисплейной техники с прямым излучением на микроLED.

Рис. 4. Технология монтажа кристаллов при помощи лазера (LEAP – Laser- Enabled Advanced Placement): а – схема процесса; б – 3D-модель процесса

Рис. 4. Технология монтажа кристаллов при помощи лазера (LEAP – Laser- Enabled Advanced Placement): а – схема процесса; б – 3D-модель процесса

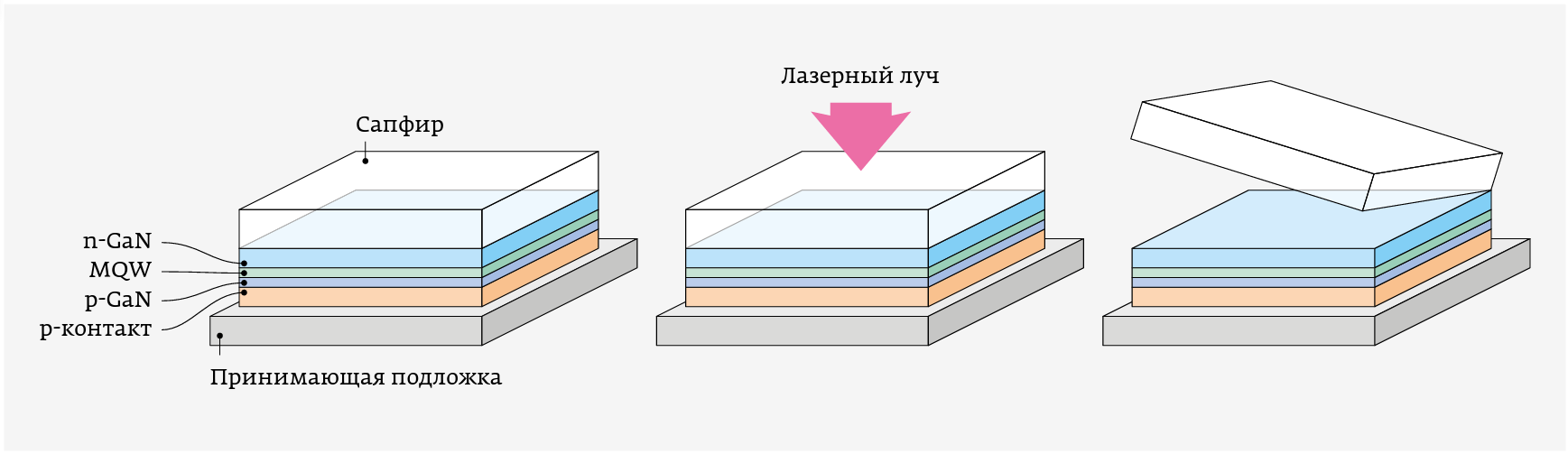

Облучение лазерным лучом приводит к взаимодействию света с веществом на границе раздела между несущей подложкой и кристаллами, в результате чего кристаллы отделяются от подложки и в то же время создается локальная механическая сила, которая толкает кристаллы к принимающей подложке. Межфазное взаимодействие может быть таким же, как при лазерной взрывной литографии (Laser Lift- Off – LLO) в производстве GaN-LED на сапфировых пластинах (рис. 5), в котором тонкий слой GaN (~10 нм) удаляется на эпитаксиальной границе пластины и разлагается на газообразный азот и жидкий галлий (Ga). Также данный метод может быть реализован путем использования временной подложки с полимерным клеем, служащим межповерхностным слоем на границе раздела, который разлагается при облучении лазерным лучом.

Рис. 5. Схема процесса LLO для отслаивания пленки GaN от сапфировой пластины

Рис. 5. Схема процесса LLO для отслаивания пленки GaN от сапфировой пластины

Британская компания Optovate, специализирующаяся на оптических технологиях, продемонстрировала свой метод patterned laser lift-off (p- LLO) для монтажа синих микроLED с сапфировой пластины на принимающую подложку. Лазерные технологии монтажа массива кристаллов обладают высокой производительностью – свыше 100 млн кристаллов в час [9].

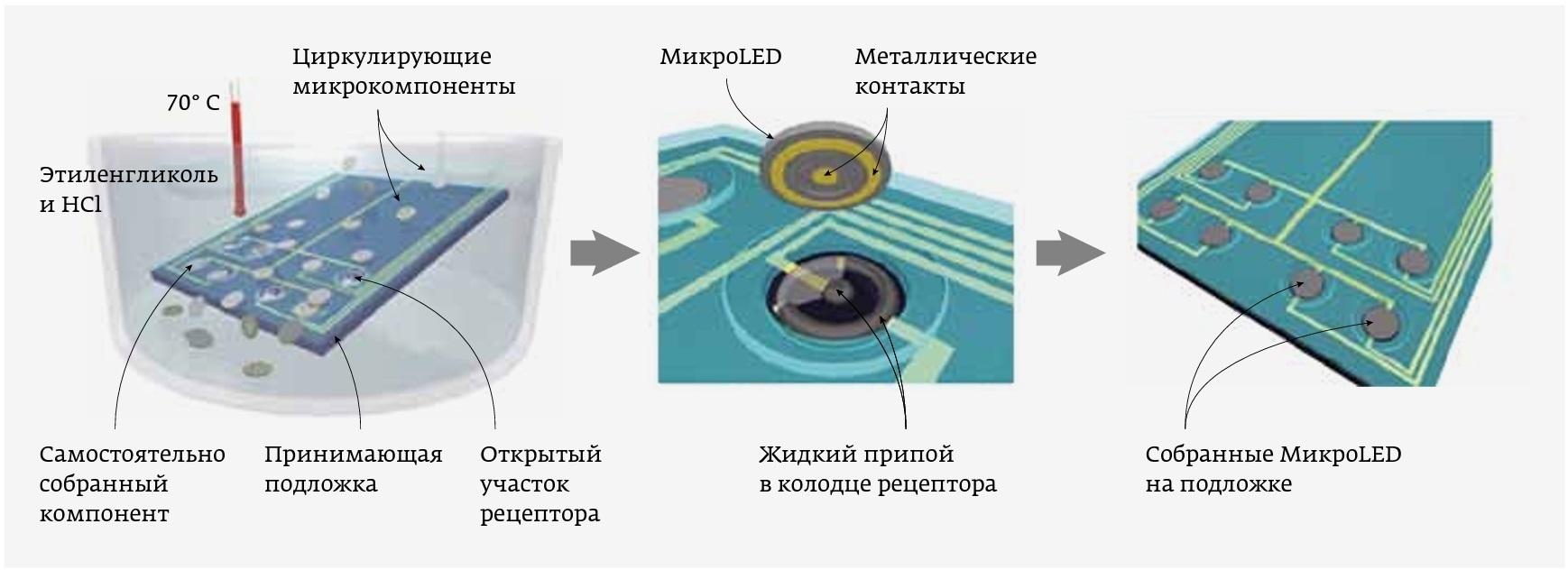

Рис. 6. Схема процесса флюидной самосборки

Рис. 6. Схема процесса флюидной самосборки

Технология флюидики базируется на использовании сил тяжести и капиллярного эффекта (рис. 6) [10]. Самосборка проводится в жидкости: изопропаноле, ацетоне или дистиллированной воде. Жидкость позволяет кристаллам свободно перемещаться по поверхности принимающей подложки, пока они не достигнут открытых участков рецептора и не будут смонтированы. После монтажа анодный и катодный электроды микроLED соединяются с драйвером. Компания eLux, принадлежащая Foxconn, разрабатывает свои методы жидкостной сборки для монтажа массива кристаллов микроLED с производительностью более 50 млн кристаллов в час [11].

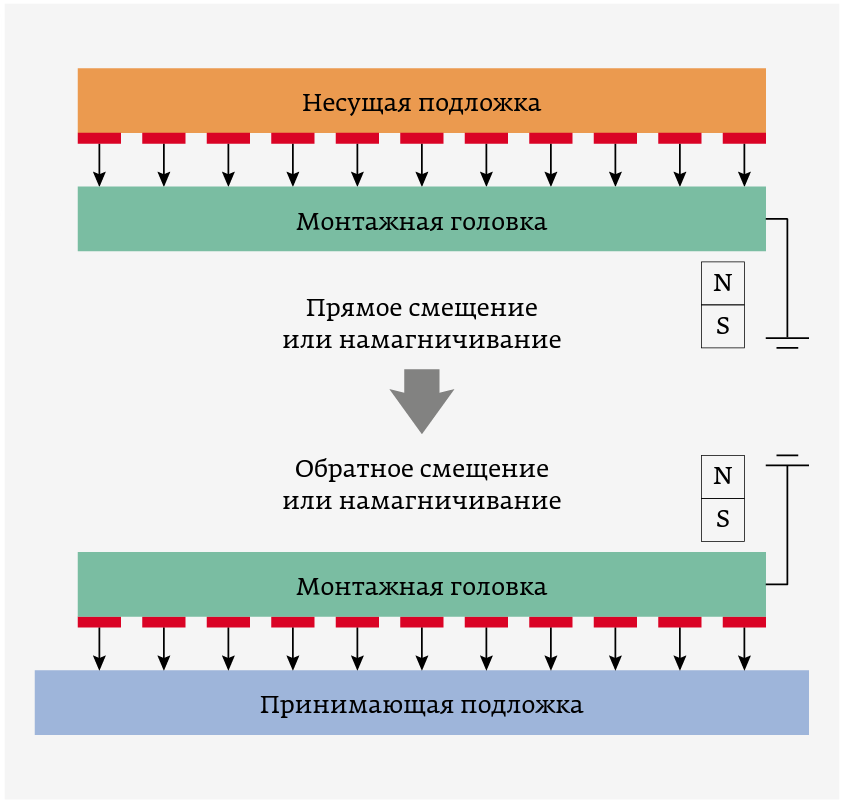

Рис. 7. Схема процесса монтажа кристаллов при помощи электростатики

Рис. 7. Схема процесса монтажа кристаллов при помощи электростатики

LuxVue, компания, принадлежащая Apple, разработала технологию монтажа, которая работает по электростатическому принципу, использующему притяжение противоположных зарядов для захвата микроLED [12]. Монтаж массива кристаллов микроLED осуществляется при помощи массива электростатических головок, к которым подается напряжение для захвата, размещения и нагрева (рис. 7).

Рис. 8. Схема процесса монтажа кристаллов с помощью эластомерного штампа

Рис. 8. Схема процесса монтажа кристаллов с помощью эластомерного штампа

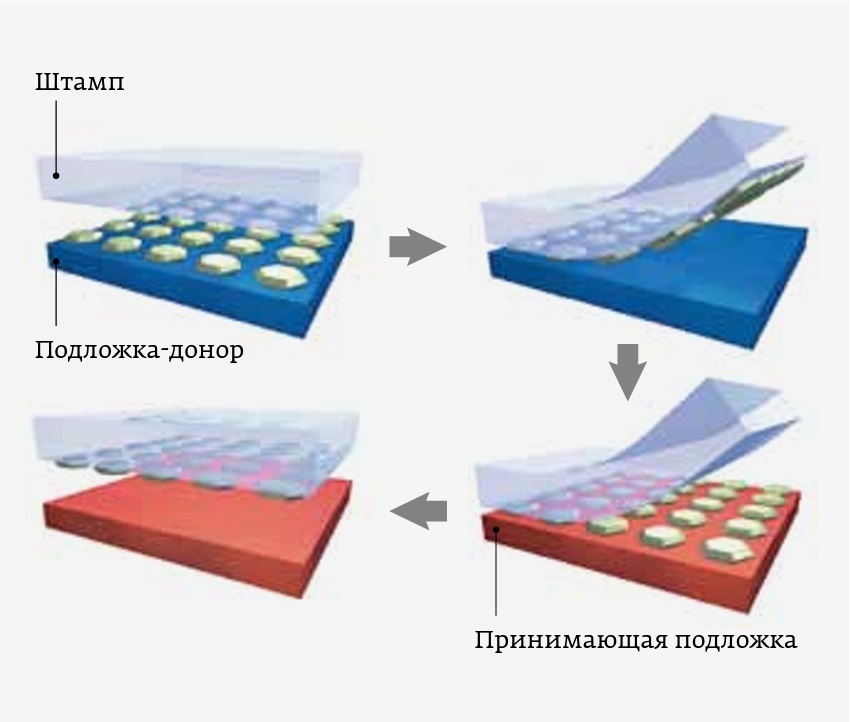

Компания X-Celeprint разработала технологию микросборки с помощью эластомерного штампа для монтажа массива кристаллов микроLED, как показано на рис. 8 [13]. Процесс начинается с подготовки подложки-донора, на которой формируются массивы микроLED. Затем мягкий эластомерный штамп контактирует с микроLED. Они прикрепляются к штампу и демонтируются с подложки-донора силой Ван-дер-Ваальса, поскольку адгезия штампа выше. Затем массив микроLED монтируется на принимающую подложку и отслаивается от штампа.

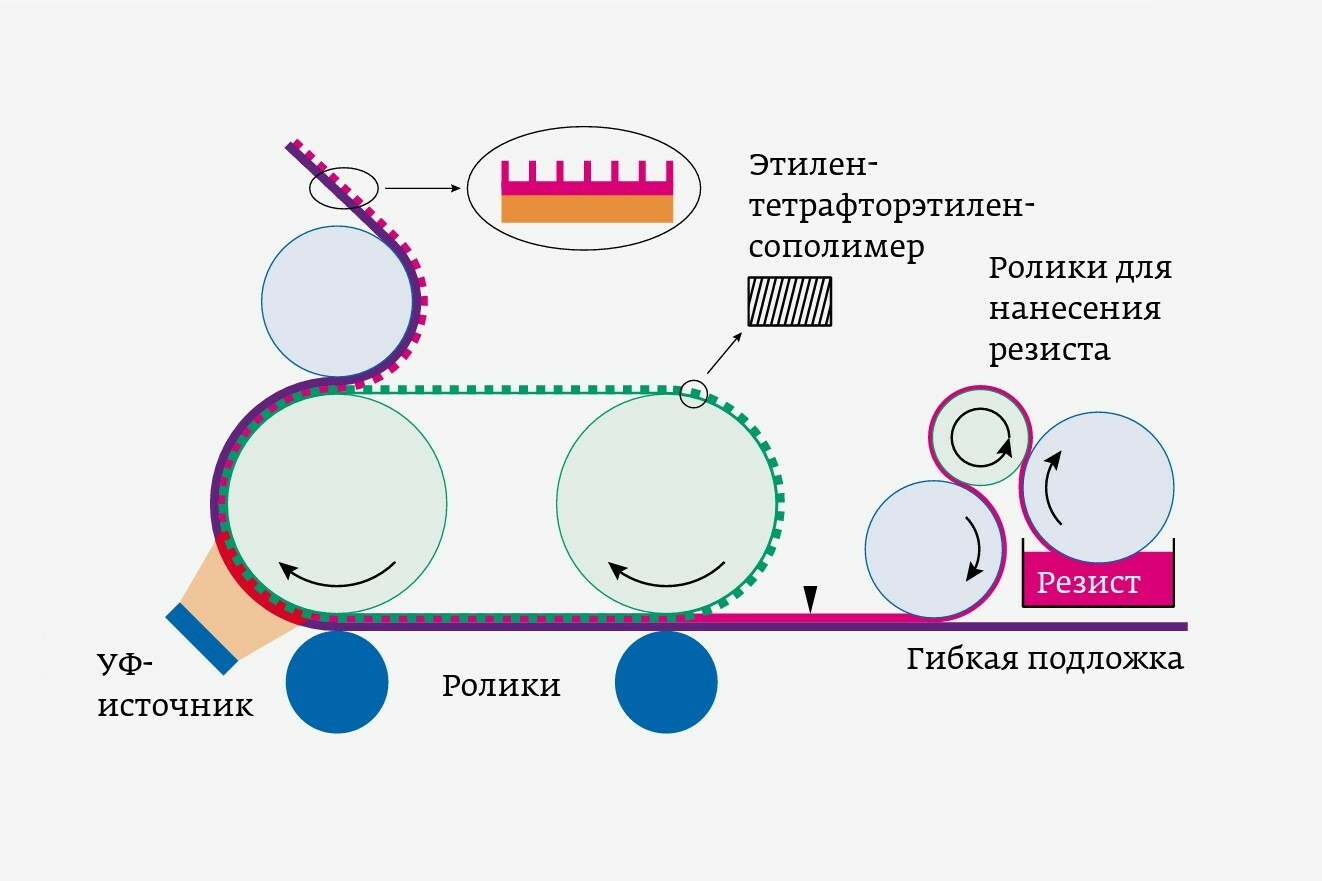

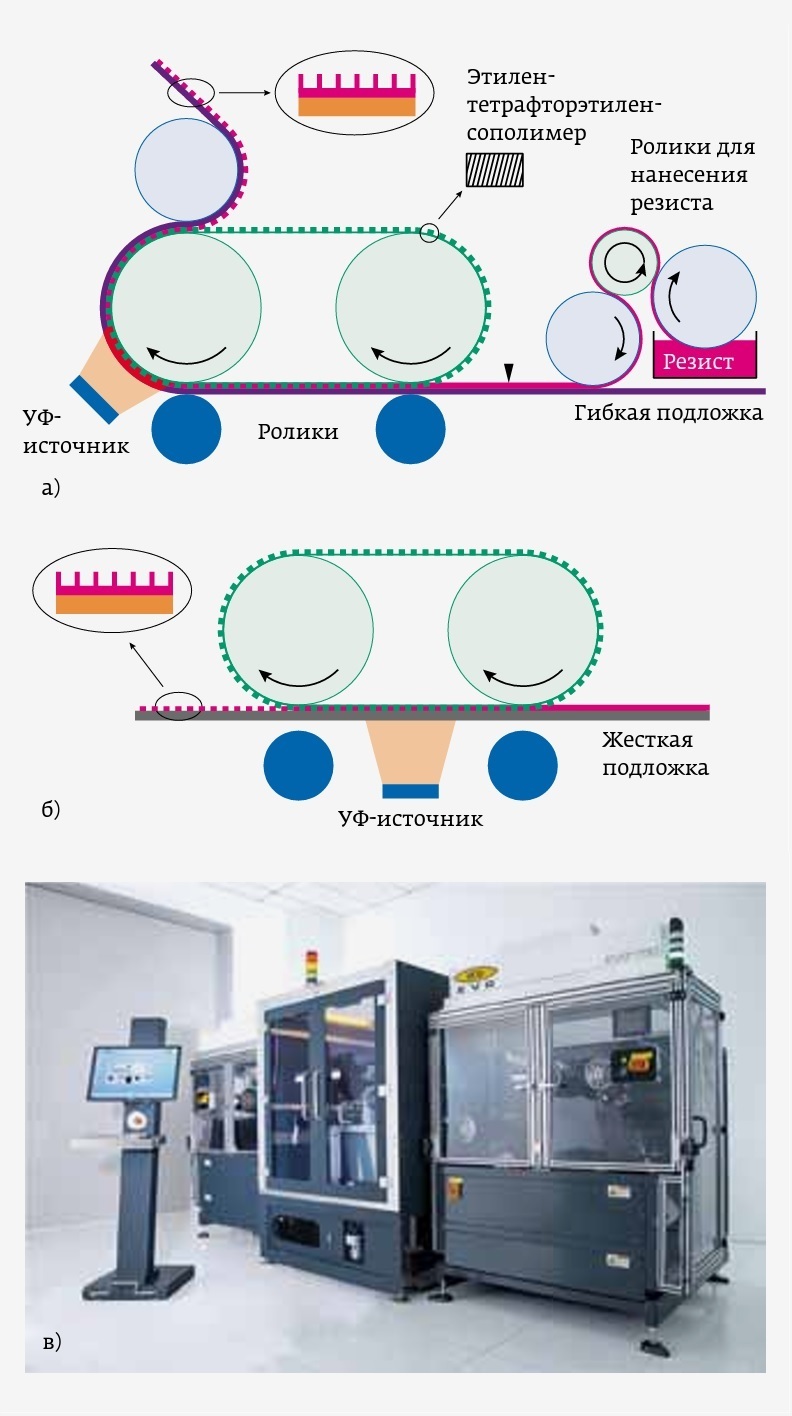

Рис. 9. Рулонная наноимпринтная литография: а – схема процесса рулонной наноимпринтной литографии (R2RNIL) на гибкую подложку; б – схема процесса рулонной наноимпринтной литографии (R2PNIL) на жесткую подложку; в – фотография системы EVG 570R2R для рулонной наноимпринтной литографии

Рис. 9. Рулонная наноимпринтная литография: а – схема процесса рулонной наноимпринтной литографии (R2RNIL) на гибкую подложку; б – схема процесса рулонной наноимпринтной литографии (R2PNIL) на жесткую подложку; в – фотография системы EVG 570R2R для рулонной наноимпринтной литографии

В Корейском институте техники и материаловедения (Korea Institute of Machinery and Materials – KIMM) был разработан процесс переноса кристаллов с рулона на пластину [14, 15], который можно использовать для монтажа микроLED с размерами кристаллов менее 100 мкм и толщиной до 10 мкм, как показано на рис. 9. Процесс может обеспечить производительность до 10 тыс. кристаллов в секунду для гибких, растягиваемых и легких дисплеев. Весь процесс состоит из трех этапов:

- первый шаг – подобрать и разместить массив управляющих тонкопленочных транзисторов (TFT) на временной подложке с помощью роликового штампа, покрытого одноразовой пленкой для переноса изображения;

- на втором этапе микроLED снимаются с несущей подложки, помещаются на временную подложку и соединяются с TFT с помощью пайки;

- на последнем этапе массив соединенных между собой микроLED и TFT накатывается на принимающую подложку, чтобы сформировать микроLED-дисплей с активной матрицей.

Компания EV Group (EVG) в 2013 году представила первую в отрасли машину EVG 570R2R для рулонной наноимпринтной литографии. Данное оборудование было создано в сотрудничестве со специалистами Industrial Consortium on Nanoimprint (ICON) и A*STAR Institute of Materials Research and Engineering (IMRE). EVG является эксклюзивным технологическим партнером «Остек- ЭК» и специализируется на решениях для нанотехнологий, литографии и полупроводникового производства.

Текущие проблемы и перспективы

Несмотря на вышеописанные технологические достижения, все еще остаются некоторые критические узкие места, которые необходимо преодолеть при крупносерийном производстве дисплеев с микроLED. Главный из них – количество годных пикселей дисплея. Должно быть не более пяти битых пикселей на полноцветном RGBдисплее с высоким разрешением (FHD) (1920 × 1080 пикселей); так как каждый микроLED является пикселем, то выход годных должен составлять 99,9999%. Битый пиксель может появляться на разных этапах производства: эпитаксия, процесс создания кристаллов LED и сборка. Например, брак, вызванный остатками фоторезиста внутри зазоров между элементами на кристалле микроLED [16]. Еще пример: в пассивной матрице с массивом микроLED после flip-chip-монтажа кристаллов GaN микроLED на кремний с общим полосковым p-электродом образуются многочисленные битые пиксели из-за отслаивания кристаллов от электрода. Без добавления процесса плазменного травления в кислородной среде для массивов с зазором между мезаструктурами в 170 мкм выход годных микроLED в матрице составляет примерно 90%. Однако, когда ширина зазора уменьшается до 6 мкм, выход годных падает примерно до 67%. Если добавить процесс плазменного травления для удаления остатков фоторезиста, то выход годных поднимется до 100% для массивов с зазорами между мезаструктурами 170 мкм и станет более 95% для массивов с зазорами между мезаструктурами 6 мкм.

Еще одна проблема – это обнаружение дефектов и технология ремонта. Для изготовления дисплея без дефектов даже при условии высокого выхода годных процесс ремонта неизбежен. Есть простое решение – удвоить количество микроLED-элементов для каждого пикселя. Однако эффективность дублирования в любом случае зависит от начального уровня дефектности. Если выход составляет 99,99%, удвоение количества микроLED может уменьшить количество битых пикселей с 5 тыс. до 5 пикселей на дисплее FHD. Но если выход составляет всего 99,9%, то количество битых пикселей будет снижено до 500 [17]. При этом если удваивать количество микроLED, стоимость дисплея значительно возрастет. В качестве альтернативы некоторые разработчики предложили индивидуальные технологии восстановления пикселей. Например, компания Pac Tech, еще один технологический партнер «Остек- ЭК», имеет решения для ремонта бракованных микроLED.

Рис. 10. Фактическая конкурентоспособность технологии микроLED на 2021 год

Рис. 10. Фактическая конкурентоспособность технологии микроLED на 2021 год

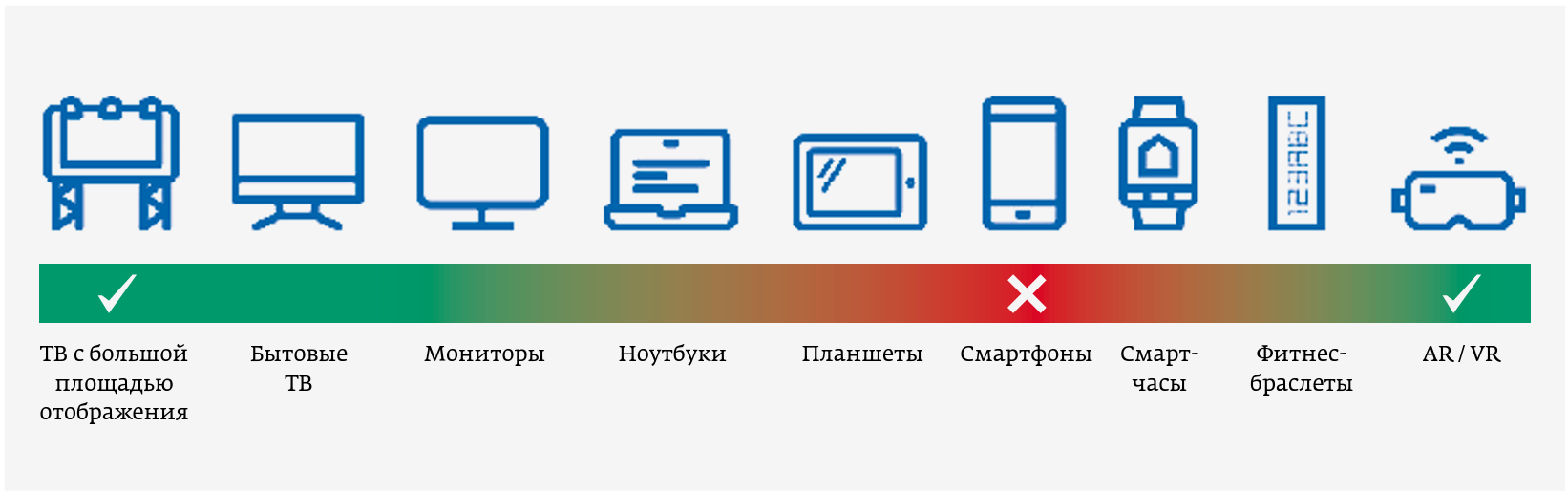

Реализация массового производства микроLED-дисплеев зависит от их конкурентоспособности по стоимости по сравнению с LCD- и OLED-дисплеями. Стоимость микроLED-дисплеев включает в себя затраты на полупроводниковые пластины с кристаллами, сборку панелей, а также стоимость ремонта. На момент написания этой статьи конкурентоспособность по стоимости для некоторых применений уже реалистична (рис. 10) [18].

Большинство аналитиков согласны с тем, что микроLED-дисплеи расширят рынок сбыта, и в ближайшем будущем их производство начнет быстро расти. Некоторые считают, что значительный скачок и фактическое массовое производство микроLED-дисплеев произойдет не раньше 2030 года или около того. Некоторые настроены более оптимистично и считают, что массовое производство начнется примерно через 3–5 лет.

* * *

В заключение можно отметить, что основными преимуществами микроLED являются высокие яркость, КПД и срок службы.

Высокий КПД имеет важное значение, но в основном для носимых устройств. Для стационарных мониторов и телевизоров требования к КПД значительно ниже. По мере того, как кристаллы LED становятся меньше, их КПД растет. Анализ общего КПД систем отображения показывает, что применение микроLED позволяет примерно на 30% снизить энергопотребление по сравнению с современными OLED.

Срок службы дисплея является проблемой для современных OLED, поскольку излучающая природа OLED в сочетании с его ограниченным сроком службы приводит к остаточным изображениям или выгоранию. Срок службы неорганических LED намного выше, а это означает, что остаточного изображения на дисплеях микроLED не будет, как на OLED-дисплеях.

Несмотря на узкие места, разработчики, мотивированные большим потенциалом технологии, с оптимизмом смотрят на производство микроLED-дисплеев. Ожидается, что полноценная коммерциализация микроLED-дисплеев может стать реальностью в ближайшие годы, при этом ставка делается на устройства небольшого размера, такие как проекционные дисплеи (HUD) для AR / VR, носимые устройства и гаджеты, а также дисплеи с низким PPI для архитектуры, видеостен, крупногабаритных табло и стендов (согласно оценке Yole Developpement).

По вопросам, связанным с микроLED и другими технологиями, оборудованием, оснасткой и инструментами для производства микроэлектроники, можно обратиться в компанию «Остек- ЭК» (тел.: +7 495 877-44-70, e-mail: micro@ostec-group.ru).

В. Иванов, главный специалист ООО «Остек- ЭК», Ivanov.v@ostec- group.ru.

Статья впервые опубликована в журнале "ЭЛЕКТРОНИКА: НТБ" № 2 за 2022 год.

Литература

- Global Micro Light Emitting Diode (LED) Market – Industry Trends and Forecast to 2029. – https://www.databridgemarketresearch.com/reports/global- micro-led-market

- Yole Developpement says rate of MicroLED patent submission is rising sharply. – https://www.microledinfo.com/yole-developpement-says-rate-microled-patentsubmission-rising-sharply

- Radauscher E. J., Meitl M., Prevatte C., Bonafede S., Rotzoll R., Gomez D., Moore T., Raymond B., Cok R., Fecioru A. et al. Miniaturized LEDs for flat-panel displays // Proceedings of the SPIE, San Francisco, CA, USA. 2017. V. 10124. 1012418.

- Olivier F., Daami A., Dupré L., Henry F., Aventurier B., Templier F. 25–4: Investigation and improvement of 10 μm Pixelpitch GaN-based Micro- LED arrays with very high brightness. – SID Int. Symp. Dig. Tech. Pap. 48. 2017. P. 353.

- Adivarahan V., Wu S., Sun W. H., Mandavilli V., Shatalov M. S., Simin G., Yang J. W., Maruska H. P., Asif Khan M. High-power deep ultraviolet light- emitting diodes based on a micro- pixel design // Appl. Phys. Lett. 2004. V. 85. PP. 1838–1840.

- Konoplev S. S., Bulashevich K. A., Karpov S. Y. From Large- Size to Micro- LEDs: Scaling Trends Revealed by Modeling // Phys. Stat. Sol. A. 2018. V. 215. 1700508.

- 7. Lee V. W., Twu N., Kymissis I. Micro- LED technologies and applications // Information Display. 2016. V. 32. PP. 16–23.

- Delaporte P., Alloncle A.-P. Laser-induced forward transfer: A high-resolution additive manufacturing technology // Opt. Laser Technol. 2016. V. 78. PP. 33–41.

- Marinov V. R. Laser-Enabled Extremely-High Rate Technology for µLED Assembly. – SID Int. Symp. Dig. Tech. Pap. 49. 2018. PP. 692–695.

- Saeedi E., Kim S. S., Parviz B. A. Self-assembled inorganic micro- display on plastic. In Proceedings of the 2007 IEEE 20th International Conference on Micro Electro Mechanical Systems (MEMS). Hyogo. Japan. 2007.

- Schuele P. J., Sasaki K., Ulmer K., Lee J.-J. Display with surface mount emissive elements. Patent No. 9,825,202, 11 Nov. 2017.

- Bibl A., Higginson J. A., Hu H.-H., Law H.-F. S. Method of transferring and bonding an array of micro devices. Patent No. 9,773,750, 26 September 2017.

- Meitl M. A., Zhu Z.-T., Kumar V., Lee K. J., Feng X., Huang Y. Y., Adesida I., Nuzzo R. G., Rogers J. A. Transfer printing by kinetic control of adhesion to an elastomeric stamp // Nature Materials. 2006. V. 5. PP. 33–38.

- Ahn S. H., Guo L. J. Large-area roll-to-roll and roll-to-plate nanoimprint lithography: a step toward high-throughput application of continuous nanoimprinting // ACS Nano. 2009. V. 3. PP. 2304–2310.

- Sharma B. K., Jang B., Lee J. E., Bae S.-H., Kim T. W., Lee H.-J., Kim J.-H., Ahn J.-H. Load- Controlled Roll Transfer of Oxide Transistors for Stretchable Electronics // Adv. Funct. Mater. 2013. V. 23. PP. 2024–2032.

- Xie E., Stonehouse M., Ferreira R., McKendry J.J.D., Herrnsdorf J., He X., Rajbhandari S., Chun H. et al. Design, Fabrication, and Application of GaN-Based Micro- LED Arrays With Individual Addressing by N-Electrodes // IEEE Photonics J. 2017. V. 9. 7907811.

- Henry W., Percival C. ILED Displays: Next Generation Display Technology. SID Int. Symp. Dig. Tech. Pap. 47. 2016. PP. 747–750.

- Why microLED displays may take longer than expected to reach the market. – https://www.microled-info.com/whymicroled-displays-may-take-longer-expected-reach-market

Понравилась статья? Поставьте лайк

Industry Hunter

только что

Industry Hunter

только что