Здесь мы собираем самые интересные статьи, интервью, репортажи и многое другое.

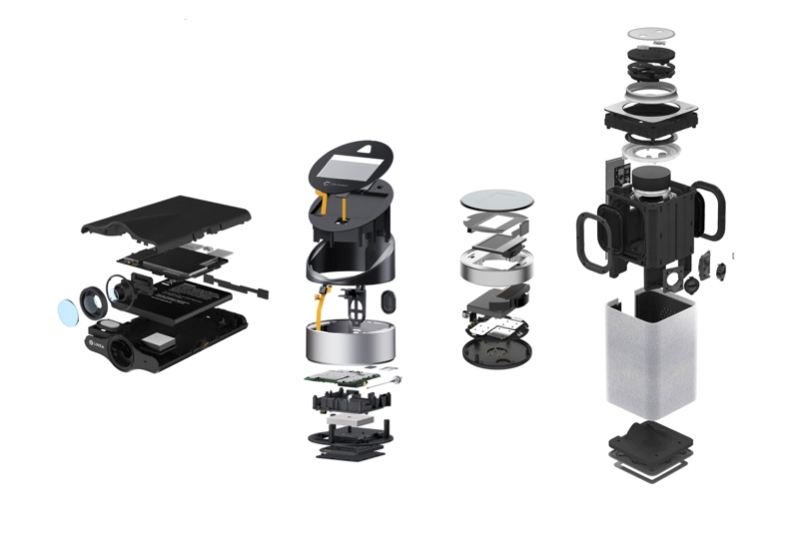

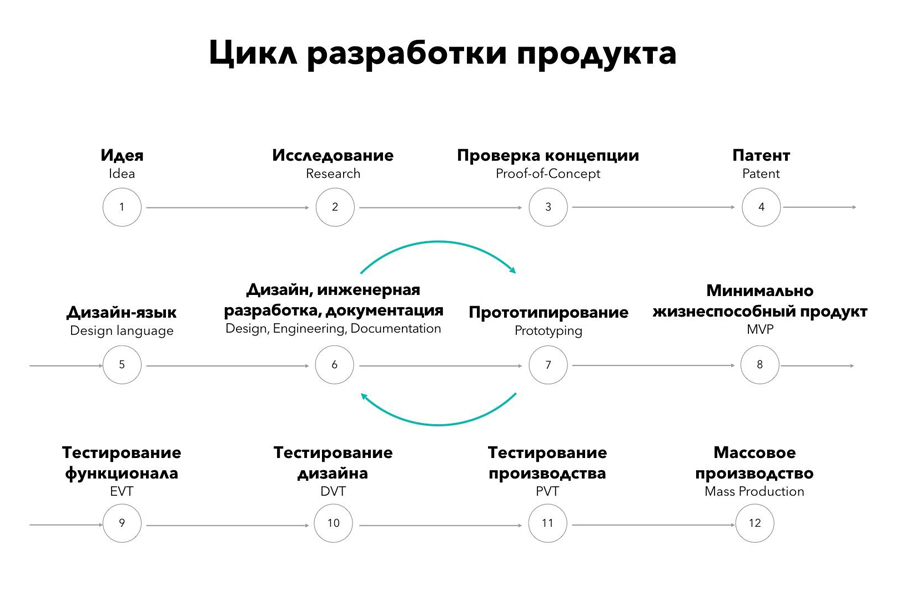

Как создать хардверный продукт с нуля: Производственный цикл

В этой статье Алексей Пышкин, директор по R&D дизайн-хауса notAnotherOne рассказывает о производственном цикле разработки потребительской электроники: какие этапы тестирования проходит устройство, подходят ли корпуса, напечатанные на 3D-принтере, для проведения первых тестов, когда подавать продукт на сертификацию, на что обратить внимание на стадии массового производства и многое другое.

Предыдущие статьи из серии о создании железного продукта с нуля:

- Часть 1. Продуктовое исследование, подготовка необходимой документации, индустриальный и механический дизайн, создание прототипов.

- Часть 2. Выбор фабрики и инспекция производства.

Вряд ли получится объять необъятное и рассказать о всех подходах к производственному циклу разработки, поэтому сфокусируемся на основных этапах и процедурах, которые в большинстве случаев остаются неизменными:

- Тестирование и отладка функционала, инженерного решения, дизайна и производства;

- Массовое производство.

Прежде чем перейти непосредственно к этапам разработки, хотелось бы напомнить, что контракт с производителем должен четко прописывать вехи проекта с жесткой привязкой ко времени. При этом важно прописать критерии успешного прохождения каждого из этапов и донести эту информацию до фабрики-партнера. Итак, приступим:

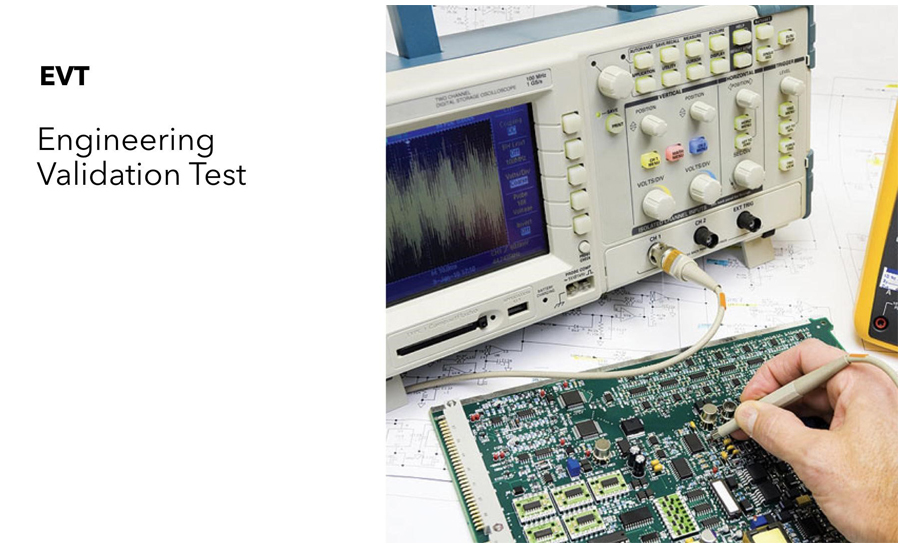

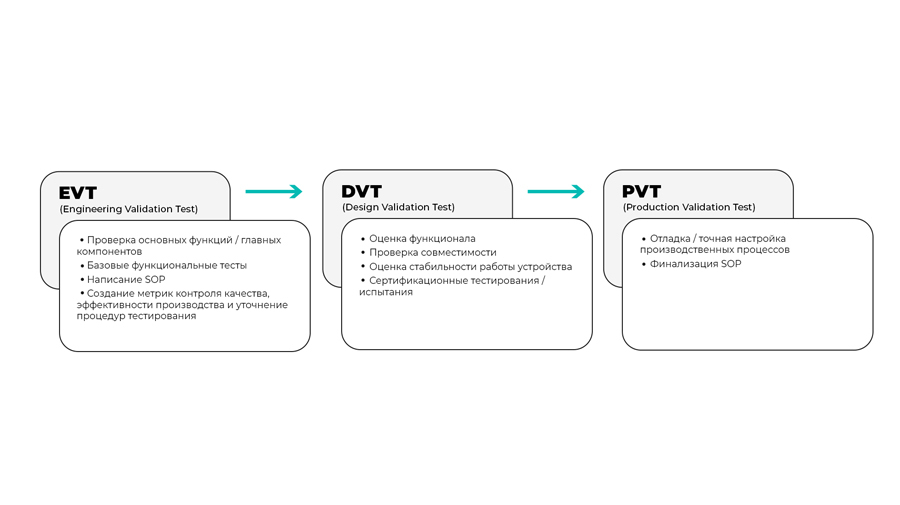

1. EVT – Engineering Validation Test

Что такое EVT?

Обычно производственный цикл начинается с EVT – Engineering Validation (иногда Verification) Test, другими словами, тест инженерной валидации. Он включает сборку и последующее тестирование функционала 10 – 50 устройств на линии. Прототипы, появляющиеся на этом этапе, именуются EVT-образцами. Реже приходится сталкиваться с термином «EP-образцы» (Engineering Prototype Samples). EP-образцы предшествуют EVT и используются для проверки совсем высокоуровневых инженерных/продуктовых гипотез.

На EVT стадии продукт тестируется на соответствие базовому функционалу, описанному в PRD-документе, а также проводятся механические тесты. Устройства должны обладать основными функциями и выглядеть как готовый продукт, при этом допустим ряд небольших несоответствий/дефектов.

Также на этапе EVT создаются и уточняются такие документы, как инструкции по сборке (SOP или standard operating procedures), метрики контроля качества, эффективности производства и процедуры тестирования.

Производство EVT-образца

Ранние прототипы сильно отличаются от представлений разработчиков о финальном продукте. Например, возможны несоответствия в материалах и обработке корпуса.

Зачастую для изготовления корпуса используются:

- CNC станок;

- 3D-печать (SLA или стереолитография) / SLS или селективное лазерное спекание);

- Softtooling (временная пресс-форма).

Soft tooling (временная пресс-форма)

В отличие от традиционных пресс-форм, сделанных из закаленного металла, для отливки деталей в soft tooling используются формы из композитного материала (как альтернатива может использоваться пресс-форма из алюминия либо незакаленной стали), что значительно ускоряет время, необходимое для подготовки первых корпусов. Однако, это накладывает ряд ограничений как по количеству выпускаемых корпусов, так и по материалам. Одним из наиболее часто используемых материалов является уретан и композиты из него, что дало название данному методу – urethane casting.

Временная пресс-форма из композитов чаще всего рассчитана на 20 – 100 отливок относительно простых деталей с ровной поверхностью, без текстур. Когда используются пресс-формы из незакаленного металла, количество отливок может достигать от нескольких сотен до нескольких тысяч. На выходе из временной пресс-формы деталь нередко нуждается в ручной доработке. В зависимости от формы и сложности деталей, стоимость такой пресс-формы может варьироваться от сотен долларов до нескольких тысяч; для простого, небольшого корпуса - в большинстве случаев, в пределах 1000$.

Пример временной пресс-формы для простой детали

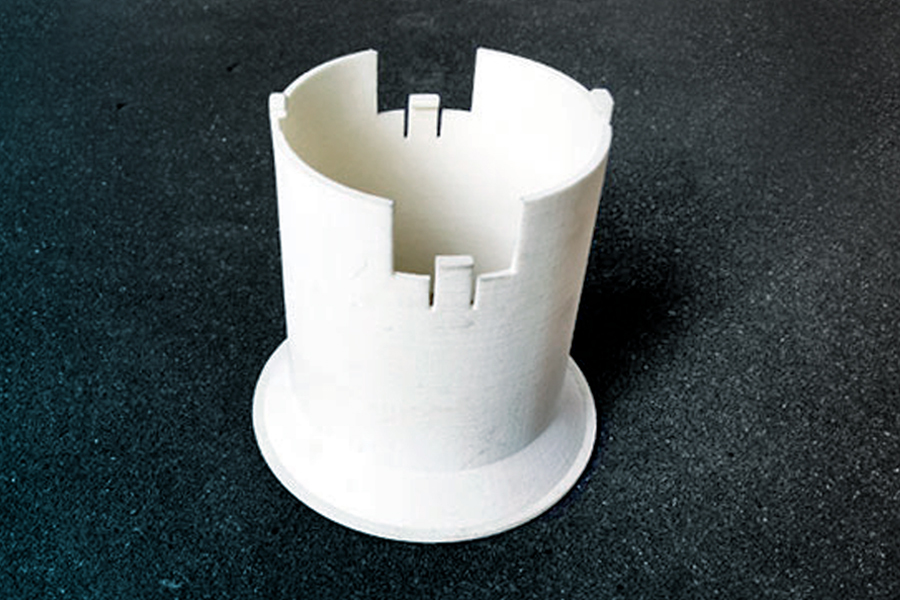

3D-печать

Напомню, что существует несколько видов 3D-печати образцов. Для производства корпусов большей частью используются стереолитография (SLS) и селективное лазерное спекание (SLA).

Современные SLS-принтеры позволяют как использовать различные материалы, например, полиамид и даже металлы (в последнее время выделяется отдельный подвид принтеров - SLM), так и получить точность и качество деталей, сопоставимые с использованием пресс-формы. Стоимость такой печати значительно выше SLA и для сложной детали может достигать сотен долларов (а в случае использования SLM-печати - тысяч долларов) за штуку.

https://www.youtube.com/watch?v=gEg07XU7vcY - примеры компонентов, изготовленных с помощью SLM печати

SLA же накладывает определенные ограничения как по материалам, так и по точности, но гораздо дешевле.

Пример детали, напечатанной на SLA принтере

Пример детали, напечатанной на SLS принтере

Вне зависимости от типа, 3D-печать не предназначена для производства даже малых партий и обычно используется для производства единичных образцов.

Станок с ЧПУ/CNC

Производство деталей на CNC позволяет получить детали с высокой точностью, но данный тип производства также довольно дорог в пересчете на штуку. Данный метод чаще используется для производства деталей в небольших количествах.

В качестве резюме поделюсь нашими рекомендациями.

Для производства мокапов перед EVT-этапом рекомендуем использовать CNC и старайтесь придерживаться максимальной точности/минимальных допусков в качестве производства образцов. По возможности используйте материалы, которые по свойствам и внешнему виду приближены к материалам готового продукта, или, другими словами, соответствуют CMF-требованиям (color, material, finishing – цвет, материал, отделка). В этом случае мокапы получаются дорогими, но для всех последующих этапов вы уже будете использовать образец, максимально похожий на финальный продукт.

Выбор метода производства корпусов для EVT-образцов зависит от ваших целей и количества необходимых прототипов. Если ваша основная цель – проверка/доработка основного функционала, где необходимы 10-15 штук образцов без повышенных требований к внешнему виду, вы можете использовать CNC, а в качестве материала – ABS пластик или акрил (PMMA). Рекомендуем 3D-печать как запасной вариант. В этом случае, обратите внимание на так называемые фермы 3D-принтеров. Так, комплект для сборки 5-10 устройств можно получить всего за 1-2 дня.

Если же по тем или иным причинам вам требуется произвести бОльшее количество образцов до появления основной пресс-формы, стоит рассмотреть soft tooling. Если качество не столь критично, можно использовать форму из композита/силикона, а уретан в качестве материала. Если важно качество детали, присмотритесь к форме из алюминия/незакаленной стали.

Выбирая способ производства корпусов, рассчитывайте и сравнивайте стоимость (в пересчете на один комплект), качество и время производства комплекта деталей для сборки.

Reliability-тесты, или тестирование стабильности устройства

Отойдем немного в сторону от EVT и поговорим о тестировании стабильности устройства. Существует несколько стандартов тестирования надежности и стабильности устройства. Выбор стандарта зависит от целевой аудитории устройства и планируемых условий эксплуатации. Один из самых суровых наборов стандартов – MIL STD 810, ревизия G. Он был изначально разработан для устройств, предназначенных для вооруженных сил США. Обычно этот набор стандартов избыточен для бытовой электроники, и соответствие ему ведет к значительному удорожанию устройства, поэтому менее строгие стандарты применяются гораздо чаще, например, IEC 60721-3.

Если абстрагироваться от стандартов, то тестирование надежности включает в себя набор типичных тестов, которые могут дополняться и изменяться в зависимости от функционала устройства и требований клиента. Приводим часть из них:

- Механические тесты: тестирование устойчивости устройства к различным механическим воздействиям (дроп-, пресс-, вибротесты, тесты подключения/отключения коннекторов и т. п.);

- Тесты износостойкости корпуса или покрытия корпуса: тестирование адгезии, воздействия твердым предметом, тестирование устойчивости к бытовой химии и т.д.;

- Атмосферные тесты: нагревание, охлаждение, камеры высокой влажности/повышенного давления, соляная камера; немного особняком стоят IP-тесты (ingress protection tests – тесты на проникновение твердых частиц и воды);

- Тесты упаковки/транспортировки: повторение дроп- и вибротестов, только в упаковке;

- ESD-тесты: тестирование устойчивости к воздействию электростатического разряда.

Обычно, reliability тесты начинают выполнять на этапе EVT и повторяют на всех последующих этапах (чтобы проследить исправление найденных проблем и не допустить возникновение новых (regression test / side effects checking).

Теперь подробнее остановимся на нескольких обязательных тестах.

Дроп-тесты

Продукт роняют с высоты на бетонную либо гранитную поверхность каждой стороной и снимают действие на камеру. После этого анализируют механическую структуру и делают необходимые усиления корпуса.

Высота и количество падений на каждую из сторон могут разниться в зависимости от применяемого стандарта, но такой тест обязателен. В противном случае даже падение с небольшой высоты может вызвать полный выход устройства из строя. Важны и дроп-тесты в упаковке: во время транспортировки товара как паллеты с устройством, так и мастер-боксы нередко падают. Нужно добиваться, чтобы упаковка защищала устройство от повреждений и сохраняла по мере возможности товарный вид даже после механических воздействий.

Press-тесты, или тестирование нажатий

Чаще всего тестирование автоматизируется и выполняется на специальном тестовом стенде, так как нужно произвести 10 000 – 1 000 000 нажатий, в зависимости от стандарта. Тестированию в обязательном порядке подвергаются все кнопки. Если у устройства есть тачпад или дисплей с тач-панелью, они также подвергаются press-тестам и зачастую дополняются тестами скольжений slide/swipe.

Сюда же добавим так называемые connector reliability тесты, представляющие из себя 1 000 – 10 000 подключений/отключений кабеля USB, зарядного устройства, 3.5 мм коннектора и т. п. Количество воздействий зависит от стандарта.

Интересен еще wiggle-тест, когда каждый из коннекторов покачивают в разные стороны с определенной амплитудой, для имитации неаккуратных действий пользователя.

Тесты износостойкости корпуса

Помимо вполне понятных механических тестов, проверяющих надежность свойств пластика или краски, существуют тесты, в рамках которых на поверхность устройства наносятся часто используемые в быту вещества, начиная от чистящих веществ и заканчивая красным вином и кофе. В идеале корпус устройства должен сохранять свой оригинальный цвет и не окрашиваться посторонними веществами.

Тесты проникновения (ingress protection testing)

Данные тесты предназначены для проверки защиты устройства от проникновения твердых частиц и воды. Чаще всего для домашней и офисной электроники достаточно соответствия стандарту IP41 (защита от проникновения твердых частиц более 1мм и небольшого объема вертикальных капель воды) - таким образом, устройство с большой долей вероятности выдержит последствия не очень аккуратной влажной уборки.

Подходы к тестированию надежности

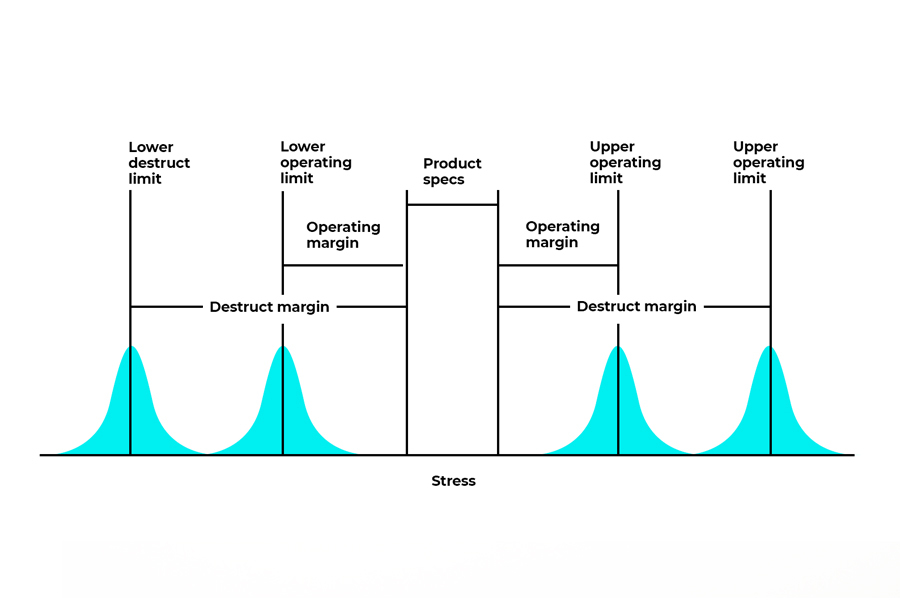

Помимо этого, стоит помнить о двух высокоуровневых подходах к тестированию надежности: HALT (Highly Accelerated Life Test – ускоренные ресурсные испытания) и HASS (Highly Accelerated Stress Screen – ускоренный выборочный контроль);

Цель HALT-подхода – выявить слабые места устройства и условия, при которых проявляются дефекты, путем повторения атмосферных и механических тестов. При этом устройство остается включенным и выполняет определенный набор действий в цикле. Обычно тестирование начинается с наиболее щадящих тестов и завершается наиболее агрессивными. Грубо говоря, цель HALT – вывести отдельные модули устройства или все устройство целиком из строя, поместив его в условия, в которых оно даже теоретически не может оказаться при нормальной эксплуатации и выявить его основные слабые места. При всей кажущейся избыточности тестов они отлично помогают выявлять потенциальные дефекты, например, плохую пайку, загрязнение флюсом, поврежденные компоненты либо компоненты, не соответствующие спецификации, неверные допуски, ошибки проектирования/ механического дизайна и пр.

Во время HALT-тестирования также определяются пределы рабочих режимов (OL – operating limit) и пределы разрушения (DL – destruct limit). В качестве предела работоспособности обычно берутся последние рабочие контрольные точки по температуре и/или вибрации, предшествующие сбою.

Границы рабочих режимов / границы разрушений -

подход, используемый при HALT/HASS

Цель HASS – быстрый скрининг устройств в рамках установленного во время HALT-тестов рабочего режима на всех этапах, включая массовое производство, уже после того, как исправлены все недочеты, найденные при HALT.

Использование данных методологий позволяет значительно снизить количество дефектов, проявляющихся на всех этапах жизненного цикла устройства.

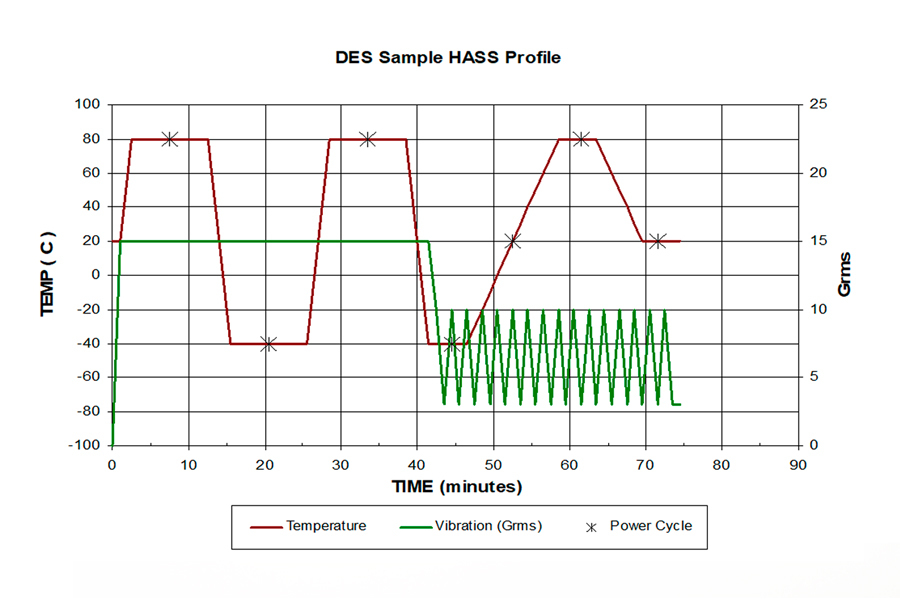

Пример HASS-профиля, часто используемого для тестирования электронных устройств

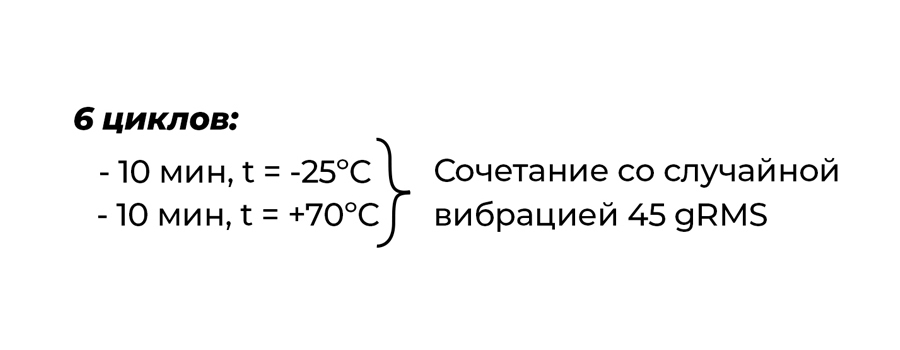

Подпись к картинке: Упрощенные HALT-тесты, применяемые Toshiba для защищенных ноутбуков.

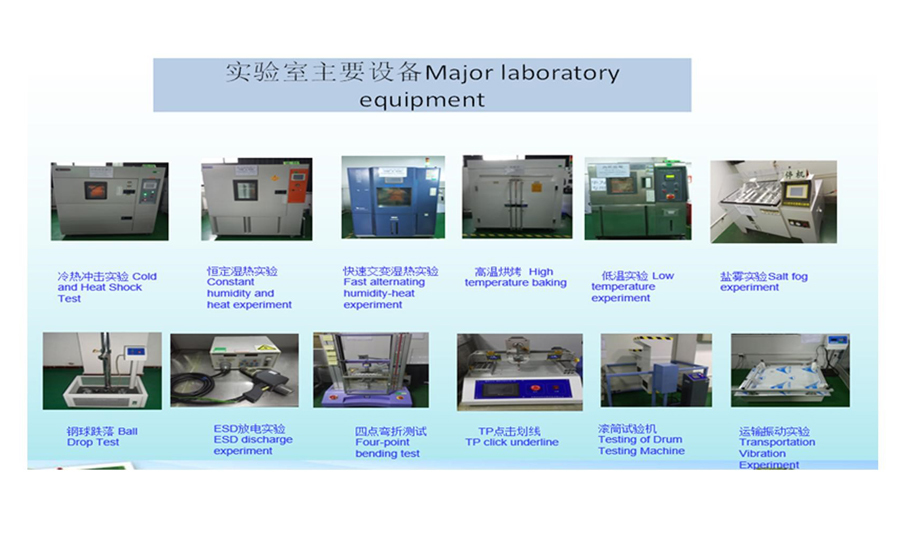

Наконец, минимальный список тестов и примеры тестовых стендов, которыми должна обладать фабрика, для проведения успешного reliability-тестирования:

Тесты для умных колонок

Ниже примерный список тестов для первого EVT-цикла для умных колонок с микрофонами. Обратите внимание, что к тестированию стабильности устройства добавляются тесты основных модулей. Для умных колонок это микрофонная матрица и динамики, RF (радиочастотные), тесты ЭМВ и функциональные тесты.

В тестировании умных колонок особое внимание уделяется проверке акустики, микрофонной матрицы, тестам распознавания речи и активации устройства по ключевому слову.

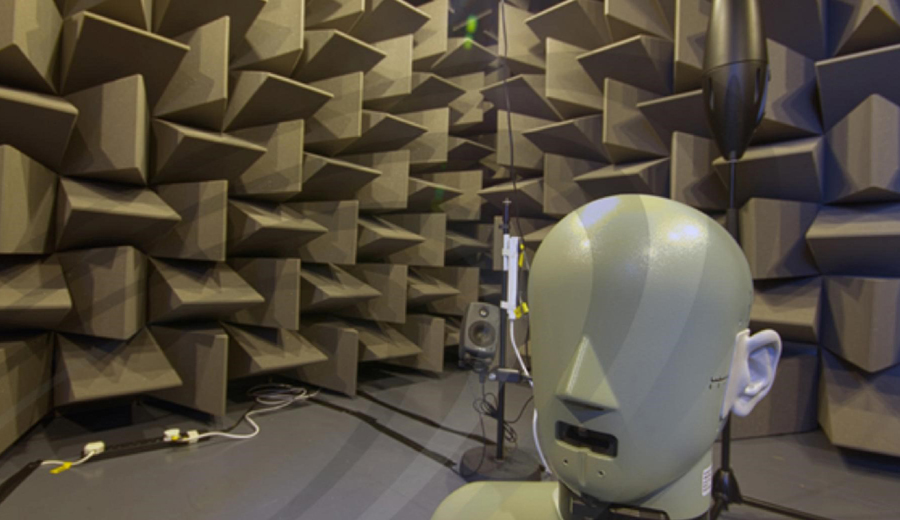

Большинство акустических тестов выполняется в безэховой/полубезэховой камере с использованием так называемого «симулятора рта» (mouth simulator), высокоточного измерительного оборудования и различных источников шума. Симулятор рта откалиброван для наиболее точной симуляции речи человека. Вот пример такого устройства:

Если на вашей фабрике есть такая акустическая камера, то вам повезло. Она применяется и для тестирования микрофонных матриц, и для качества распознавания голоса.

Но если у вас маленький MOQ, либо производственные мощности фабрики невелики, то вам дадут комнату попроще, с коврами из специальной ткани с высоким NRC (noise reduction coefficient – коэффициент шумоподавления) на стенах:

Для умных колонок рекомендуется сооружать индивидуальные установки для автоматизированных тестов прямо на линии. Через них проходит каждое устройство, сошедшее с линии, перед упаковкой. Таким образом, тестирование основного функционала занимает в разы меньше времени, чем при тестировании оператором вручную.

В данном видео показан неплохой пример автоматизированных функциональных тестов умной колонки в полу-безэховой комнате (на производстве тестирование происходит подобным образом):

Подробнее про RF (радиочастотные), ESD (electrostatic discharge testing – тестирование устойчивости к воздействию электростатического разряда) и прочие тесты в деталях расскажем в следующей статье о сертификациях.

Стоит также упомянуть о разработке прошивки/софта: вне зависимости от того, кто занимался его разработкой, на этапе EVT в нем, как и в железе, обычно обнаруживается большое количество багов.

Чтобы как-то уменьшить масштаб катастрофы, зачастую, еще до появления первых прототипов, прошивка разрабатывается на девбордах (developer boards) для целевой платформы (если они, конечно, доступны). С появлением первых прототипов прошивка адаптируется уже для вашей конфигурации железа.

В этом случае сокращается время, требуемое для firmware bring-up, т. е. выпуска прошивки, зашиваемой в прототипы. EVT-образцы, в редких случаях, собираются на основе девбордов. Однако стоить помнить, что таким образом несоразмерно усложняется DVT-этап. Если есть необходимость протестировать основной функционал на девбордах внутри корпуса, лучше вынести эти тесты в отдельный MVP-этап, т.е. перед EVT.

Перед тем, как перейти к следующему этапу, есть несколько важных замечаний:

- Не откладывайте тестирование на потом. Старайтесь нагрузить EVT-стадию по максимуму, пока стоимость исправления даже серьезных ошибок, будь то механика или железо, еще не так высока. Всегда помним, что изменение пресс-формы на поздних этапах может вылиться в задержку проекта на месяц и более. Неуспешный DVT-этап из-за критических проблем, не выявленных на EVT, чреват DVT1 (2, 3, ...,∞)

- Не экономьте, планируя количество EVT-образцов. Да, EVT-образцы дороже, чем DVT-образцы и значительно дороже, чем MP (massproduction) устройства, поэтому желание сэкономить закономерно. Однако помните, что добрая половина образцов в первой сборке может иметь критические дефекты или попросту не включаться. При этом долгожданные образцы нужны всем: вашим и фабричным инженерам, которым нужно поскорее замучать 5 – 10 устройств тестами. Также их ждут механические дизайнеры, которые должны все проверить перед запуском пресс-формы и т. п. Не стоит забывать и про маркетологов, которые также должны получить представление об устройстве и начать готовить стратегию по маркетинговым коммуникациям. При этом для многих целей нужны рабочие и не сильно страшные образцы. Отсюда вытекает следующая рекомендация.

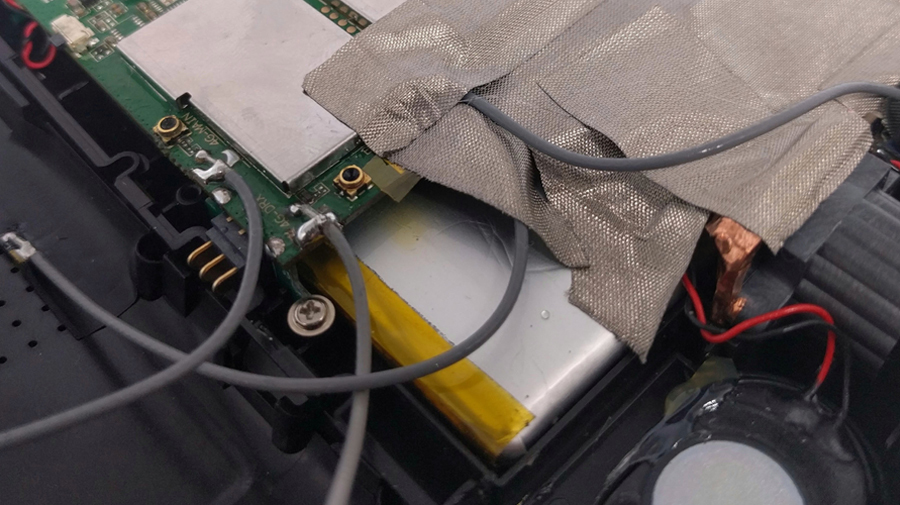

Не забывайте заранее управлять ожиданиями внутренних стейкхолдеров от EVT образцов. Неподготовленная публика не всегда способна оценить как внешний вид раннего прототипа, так и инженерные ухищрения в виде майлара и клеевого пистолета, благодаря которым устройство включается, работает и не издает странных звуков при тряске. На этапах, пока прототипы выглядят и работают не очень гладко, для маркетинговых и PR-целей стоит использовать мокап. Качественный мокап может быть очень близок по виду к финальному устройству - при этом, как и писали в предыдущих частях статьи, стоимость качественного мокапа может достигать нескольких тысяч долларов, но его наличие может покрыть затраты с лихвой, когда речь идет о маркетинге, продажах, PR.

Пример внутренностей EVT1 образца (и это далеко не самый худший вариант из тех, что нам приходилось встречать)

2. DVT – Design Validation Test

Фаза “Design Validation Test” преимущественно направлена как на проверку внешних дизайн-характеристик устройства, так и на проверку его работоспособности. Здесь проверяется, устранены ли найденные на прошлом этапе проблемы, и не возникли ли при их устранении побочные эффекты. Проще говоря, цель этапа – получить работающее устройство, которое выглядит как коммерческий образец и готово для массового производства.

На этом этапе может производиться от 50 до 200 прототипов, обязательно на основе корпусов из металлических пресс-форм (hard tooling).

Проводится полное тестирование функционала продукта и всех рабочих характеристик, например, производительность антенн. Также проводится полный цикл дроп- и тестов надежности.

Обратите внимание, если вы сделали ряд небольших улучшений EVT-прототипов и делаете еще одну партию в 10 устройств, это не DVT. Назовите это EVT1 и не обманывайте себя. В случае сложных девайсов, таких как смартфоны, планшеты, умные ассистенты с дисплеями, количество EVT-итераций может достигать 3 – 4. Однако это по-прежнему небольшая цена для достижения стабильности устройства на ранних этапах. Наличие критических проблем на этапе DVT и их последующее устранение отнимает гораздо больше ресурсов и стоит гораздо дороже.

Для успешного прохождения данного этапа необходима тщательная доработка пластиковых и металлических частей корпуса и их обработки. Все поверхности класса А, в том числе внешние видимые части корпуса, не должны иметь ни одного серьезного дефекта.

Будьте начеку в общении с фабриками на этапе DVT

Именно в это время некоторые фабрики стараются выторговать менее строгие стандарты приемки устройства по сравнению с оговоренными в контракте, в том числе косметические стандарты. Менеджеры начинают ссылаться на возможные задержки массового производства из-за необходимости доработки пресс-форм, низкую выработку и другие реальные либо вымышленные факторы.

Не идите на поводу у фабрики и будьте дотошны. Например, если грозят задержками из-за доработки пресс-форм, просите детальный план, где расписано по дням, сколько времени понадобится на каждый из этапов и почему. Сроки удается сократить, если общаться напрямую с ответственными инженерами с фабрики, где изготавливаются эти пресс-формы – так называемый tooling house. Хотелось бы добавить - даже если производство и вправду под угрозой задержки в несколько недель, это не повод соглашаться на заниженные стандарты качества - всегда есть способы минимизировать задержку - заниженные же требования по качеству иногда бывают губительны для проекта.

Успешные DVT можете отправлять на сертификационные тесты

Стоит помнить, что DVT-прототипы после проверки производительности антенны и тестирования ESD-характеристик, в большинстве случаев, готовы для передачи в стороннюю лабораторию для conformance-тестирования для той или иной сертификации. Многие стараются отправить устройства на сертификацию как можно раньше, например, на этапе EVT. Этого делать нельзя, так как неотъемлемым требованием большинства сертификаций, в том числе FCC и CE, является продукт, близкий к финальному. Переразводка платы, изменения в компонентной базе, материалах корпуса могут повлечь пересертификацию.

Сертификация – очень важный этап, которому мы посвятим отдельную статью.

Еще раз напоминаем, если на этапе DVT возникают серьезные ошибки, их исправление будет довольно дорогим, так как процесс потребует повторного производства схожего количества образцов после исправлений. В этом случае появится билд DVT2.

Вы не сможете перейти к следующей стадии (PVT), пока все дефекты не будут устранены.

3. PVT – Production Validation Test

Что такое PVT?

PVT, Production Validation Test – это последний предпроизводственный билд. Иногда его называют пилотной партией.

Основная цель данного этапа – убедиться, что все производственные процессы отлажены, процедуры задокументированы, и производство можно масштабировать до массового, контролируя определенный выход продукции по оговоренной ранее стоимости. Еще раз повторюсь, что все дефекты продукта должны быть устранены до этапа PVT, иначе он не может называться PVT. Продукт, выпускаемый на этом этапе, должен на 100 % соответствовать финальному продукту без малейших косметических дефектов. Разработчики могут продавать такой продукт своим первым клиентам, что обычно и происходит.

Количество устройств, выпускаемых на данном этапе, может разниться в зависимости от ваших пожеланий, а также правил и регламентов фабрики. Один из устоявшихся подходов – выпуск пилотной партии в 5 – 10 % от количества первой партии.

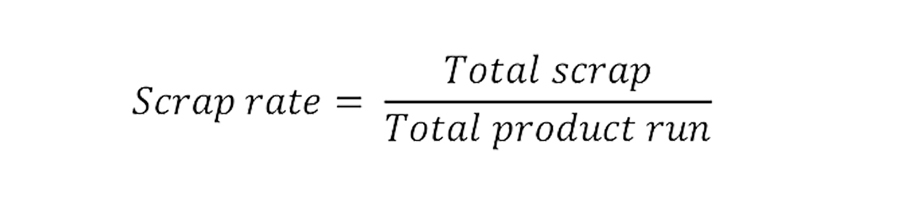

Что происходит с дефектными устройствами?

Мы живем в неидеальном мире, поэтому при сборке и последующем тестировании пилотной партии обязательно возникнет определенный процент устройств с дефектами. Имейте это в виду при планировании.

В зависимости от дефекта отбракованные устройства в дальнейшем могут дорабатываться до соответствия стандартам (rework). В процессе доработки отбраковываются в лом (scrap) компоненты, не соответствующие стандартам, например, корпус с косметическими дефектами. Если компоненты поддаются исправлению, они чинятся, например, PCBA при дефектах пайки на плате.

Пересчет метрик производства

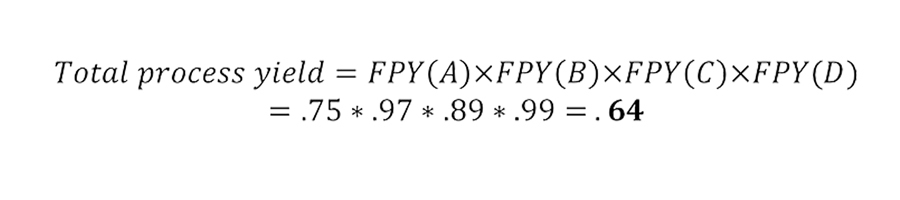

Обычно на основе результатов пилотной партии пересчитываются основные метрики производства, в их числе:

- Выработка (yield) на каждом из этапов;

- Брак (scrap);

- Производительность труда (throughput) на каждом из этапов и т. д.

Все они влияют на закупочную стоимость устройства и закладываются в структуру затрат (cost structure).

Важно проверить, соответствуют ли реальности метрики, заложенные в закупочную стоимость устройства. Требуйте от фабрики формулу, по которой рассчитывается каждая из затрат: стоимость сборки (сюда входят SMT, сама сборка, тестирование, упаковка, транспортировка), доходы фабрики, лом и так далее.

Пример формулы расчета общей выработки (process yield), где FPY – соотношение произведенных изделий без дефектов к общему объему произведенной продукции, а A, B, C, D – этапы сборки/производства

Пример формулы расчета нормы брака

При оценке производственных процессов на фабрике проверьте оборудование, используемое на сборке, прошивке ПО и тестировании, собираемые метрики по контролю качества (OQC, IPQC, IQC). Обратите внимание на натренированность персонала и скорость производственных операций.

4. Массовое производство

Массовое производство должно начинаться сразу после окончания пилота. Как правило, между ними практически нет задержек, или они минимальны. Единственное отличие – количество задействованных параллельных станций и производственных линий.

Приемочная инспекция произведенной партии.

На фото представители NotAnotherOne: Игорь Михненко (CDO), Алексей Пышкин (CRO), Иван Тонг (глава китайского офиса)

Не думайте, что когда у вас есть упакованная партия, можно расслабиться. Сейчас будем распаковывать.

На этапе массового производства, а особенно во время производства первой серийной партии, риск того, что что-то пойдет не так, еще очень велик: перепутали винты, и деталь болтается, новый инженер при сборке пропустил какую-то манипуляцию или собирает какую-то деталь вверх ногами. Это ожидаемый человеческий фактор.

Размер пилотной партии относительно мал по сравнению с серийной партией. Серийная партия задействует больше ресурсов, в том числе и человеческих. Задача фабрики – обучить персонал собирать продукт в соответствии со стандартными операционными процедурами (SOP), с наибольшим процентом выработки и минимальной нормой брака. Успех данного мероприятия напрямую зависит от развернутости описаний этих самых SOP. Важно настаивать на их детализации. Даже несмотря на то, что данный документ пишется на родном для работников линии языке, просите переводить его на английский, дополняйте и просите перевести снова.

Стандарты качества принимаемой продукции

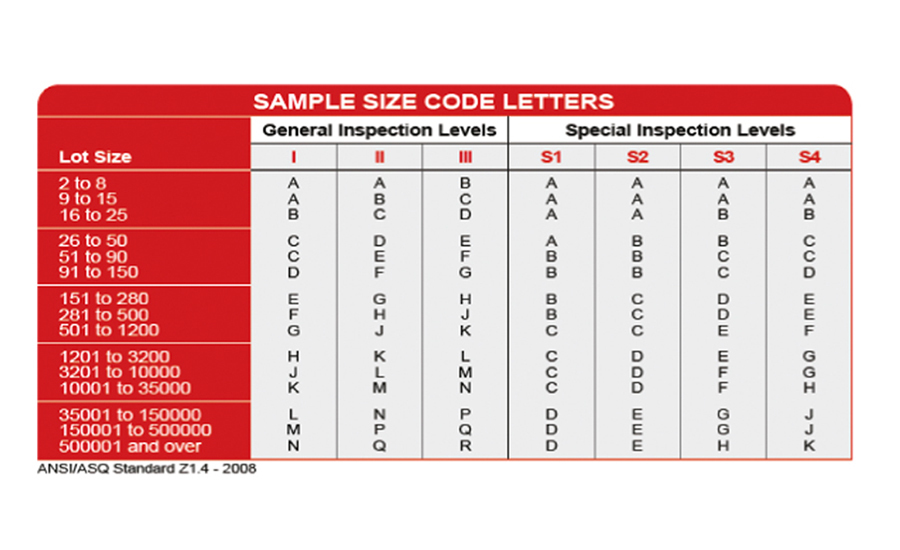

В каждой стране есть свои стандарты, которые, в том числе, регламентируют необходимое количество серийных образцов, которые нужно случайным образом отобрать из партии и полностью протестировать в зависимости от категории продукта и потенциального риска для пользователя.

Для РФ это стандарт ГОСТ 2.114, для Китая - группа стандартов GB. В Китае для каждой продуктовой категории существует свой стандарт приемки, поэтому смотрите раздел “Electronics”.

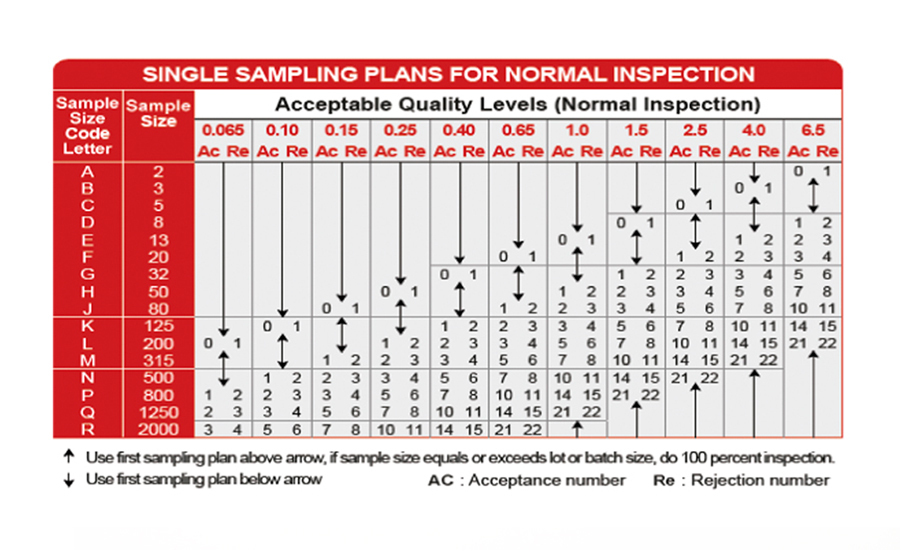

Также существует общепринятый стандарт ANSI/ASQ Z1.4-2008, который описывает допустимый предел качества (acceptance quality limit, или AQL) и содержит AQL-таблицы.

Подробнее с этим стандартом можете ознакомиться на официальной странице. Доступ к полному тексту платный (однако, в сети можно найти много бесплатных примеров AQL таблиц).. Эти таблицы унифицируют способ, критерии оценки качества и допустимый уровень дефектов для той или иной партии товара путем выборочного тестирования.

Самый простой подход – распаковывать и тестировать 1 устройство из 100 в первой партии (из устройств, уже проверенных OQC (outgoing quality control - выходным (приемочным) контролем качества готовой продукции) - это позволит проверить эффективность QA/OQC процессов

Если вы установили индивидуальную систему для автоматизированного тестирования каждого устройства в конце линии перед упаковкой, например, специальную камеру, где девайс подвергается дополнительным тестам, это количество можно снизить до 1 из 300-500.

5. Отправка готовой продукции

Наконец подошли к финальной стадии – отправка.

Нужно заранее найти логистическую компанию, заранее спланировать время доставки вне зависимости от ее метода: быстрая доставка самолетом или долгая доставка морем. Учитывайте сезонность, например, в рождественский и предновогодний периоды авиарейсы бронируются за пару месяцев до предполагаемой даты отправки, и таможни парализованы из-за проходящих объемов.

Озаботиться сертификацией устройства также необходимо заранее. В зависимости от типа устройства его ввоз без надлежащей сертификации может грозить компании-импортеру гигантскими штрафами. Например, в США штраф за каждый день нарушения требований FCC (Federal Communication Commission - Федеральной комиссии по Связи) может достигать 19 000 $ и грозит конфискацией товара.

Перед тем, как начать массовое производство, убедитесь, что у вас есть все документы/ разрешения/сертификации, необходимые для таможенного оформления и перевозки. К примеру, для перевозки аккумуляторов либо устройств, их содержащих, авиатранспортом, требуются MSDS (material safety data sheet - паспорт безопасности вещества) и UN 38.3 сертификаты.

В заключение мы предлагаем шпаргалку с комментариями о самых распространенных ошибках в планировании производства:

- Патенты

Не забывайте защищать свою интеллектуальную собственность и проверять, не нарушаете ли вы чужую. В этой статье мы давали ссылки на базы патентов, где можно проверить уникальность вашей разработки.

- PRD, product requirements document

Помните, что от степени детализации спецификации напрямую зависит то, что вы получите на выходе и успех проекта в целом.

- Контракт с производителем

«Cлабый» контракт оставляет множество «дыр», которыми может воспользоваться недобросовестный партнер. Если у вас нет опыта составления контрактов на разработку и производство, не экономьте на привлечении внешних консультантов. От грамотно составленного контракта зависит успех проекта. Мы уже подробно писали про заключение контракта с фабриками.

- Рассинхрон SW/HW/MD

Все аспекты разработки устройства должны быть синхронизированы. В противном случае переразведенная плата может задержать финализацию механического дизайна и запуск тулинга, а поздно найденные проблемы в софте могут задержать массовое производство. В самом худшем случае, если проблему нашли уже после начала массового производства, потребуется распаковка и перепрошивка ранее произведенных и упакованных устройств.

- Защита интеллектуальной собственности, исходники

Свою интеллектуальную собственность необходимо защищать. Точка. Помимо этого предусмотрите передачу наработок/исходников на каждой из фаз перед ее закрытием. Таким образом вы повысите мотивацию фабрики делать все качественно и своевременно, сможете по наработкам оценивать реальное состояние проекта, а также застрахуете себя от случаев, когда принадлежащие вам исходники исчезают вместе с обанкротившейся фабрикой.

- Своевременный заказ компонентов и контроль за закупками

Легкомысленное отношение к заказу компонентов с долгим сроком поставки чревато месячными задержками массового производства. Нередко на поставку электронных компонентов уходит 80 – 100 дней и более.

Отсутствие должного контроля за поставщиками компонентов приводит к проблемам с качеством и надежностью всего устройства.

Нежелание контролировать стоимость закупки компонентов и искать альтернативных поставщиков ведет к значительным переплатам и потерям в маржинальности продукта.

- Инспекция на каждой фазе

От менеджеров требуется контролировать прогресс разработки на каждой из фаз. На наиболее важных этапах (первоначальный аудит, подписание договора, готовность EVT-образцов, запуск пресс-форм и т. п.) крайне желательно личное присутствие на производстве. В статье про выбор фабрики мы писали, на что необходимо обратить внимание во время аудита.

- Задержка сертификатов и разрешений на ввоз

Запросите информацию об обязательных сертификатах / разрешениях на ввоз, процессе их получения и стоимости на самых ранних этапах разработки. В противном случае перед запуском продукта выяснится, что та или иная сертификация стоит слишком дорого или занимает неоправданно много времени, или для ее получения придется в срочном порядке что-то менять в железе. Риски ввоза несертифицированных устройств – это крупные денежные штрафы, конфискация всей партии и даже уголовная ответственность.

С уважением,

Алексей Пышкин и команда notAnotherOne.

Понравилась статья? Поставьте лайк

14-07-2025 1440

В статье рассмотрен процесс определения параметров операционного усилителя (ОУ) коэффициента усиления, полосы пропускания, запаса по фазе, запаса по усилению, частоты единичного усиления, CMRR, PSRR, скорости нарастания, времени установления, напряжения смещения с использованием встроенных инструментов специализированных систем автоматизированного проектирования

Industry Hunter

только что

Industry Hunter

только что