Здесь мы собираем самые интересные статьи, интервью, репортажи и многое другое.

Особенности национального импортозамещения

Евгений Горнев, д.т.н., профессор, действительный член академии инженерных наук им. А.М. Прохорова, секретарь межведомственного совета главных конструкторов по ЭКБ, главный научный сотрудник АО «НИИМЭ»

Развитие микроэлектроники в России до недавнего времени отличало отсутствие внятной стратегии. Специалистов в 90-е годы осталось очень мало, и к ним мало прислушивались. Пустоту начинали заполнять теоретики, экономисты по образованию и роду деятельности (в лучшем случае) и носители дипломов МВА. Незначительный или вовсе отсутствующий практический опыт они сами недостатком не считали, пребывая в убеждении, что рынок изменит все представления о развитии промышленности в целом, и микроэлектроники в частности. Полученный в прошлом опыт для них не имел большого значения и даже казался вредным. Подход «нам все дадут» стал продуктом деятельности этих горе-стратегов и зиждился на теории, что у нас нет врага (следовательно, спецмикроэлектроника нам не нужна), а глобальная экономика, если понадобится, позволит решить и специализированные вопросы.

Но события на Украине подвели мину под эту теорию и высветили глубинные противоречия между профессионалами науки и промышленности и адвокатами рынка.

Применение зарубежных материалов и комплектующих ЭКБ в изделиях оборонных предприятий увеличивалось в 2000–2011 гг. в среднем на 10–12%. Электронные модули и блоки, поставляемые по кооперации, имеют показатель применения зарубежной ЭКБ до 70%. В производстве спутников «Глонасс-М» — от 75 до 80% западных комплектующих [1].

Объем отечественной ЭКБ на рынке России составляет примерно 16%, около 84% электронных компонентов закупается за рубежом [2]. Так, номенклатура импортной ЭКБ, используемой в отечественной связной радиоэлектронной аппаратуре (РЭА), составляет примерно 2,5 тыс. наименований — от самых современных микропроцессоров, изготовленных по технологии 22 нм, до ЭКБ, уже снятой с производства. К тому же, разработчиками систем применяются большие количества разрозненных аппаратно-программных платформ, не согласованных между собой.

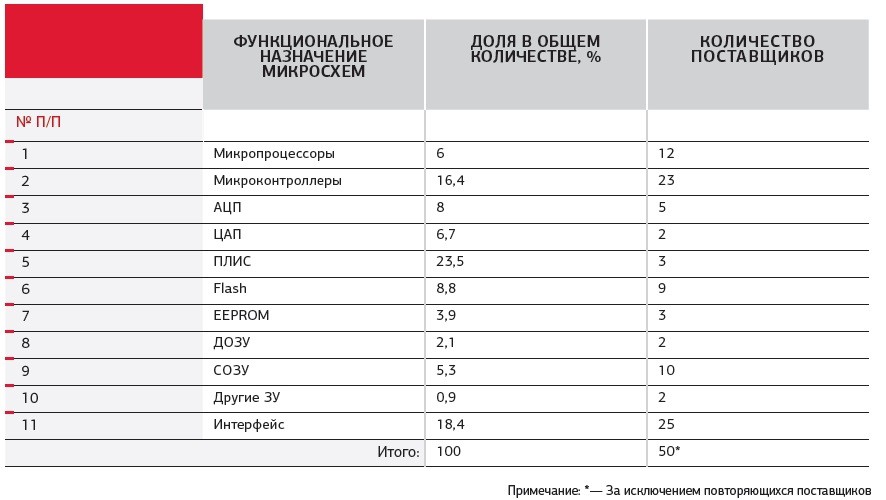

Табл. 1. Поставки зарубежных микросхем для систем связи (по данным Фонда УНИЭТ).

По имеющимся данным, в настоящее время все банковские карты в РФ выпускаются на иностранных чипах [3].

Ключевой проблемой сегодня является неоправданно большая номенклатура используемых микросхем в структурах РОСКОСМОСА, РОСАТОМА и на предприятиях производителей радиоэлектроники для оборонной техники. Количество типов используемой в оборонных системах зарубежной элементной базы невозможно определить. По некоторым оценкам, она составляет около 180 тыс. типономиналов.

Необходимо обратить внимание на особенности ЭКБ для военной, космической и атомной РЭА:

- высокая надежность и отказоустойчивость;

- расширенный температурный диапазон работы и другие повышенные требования ко внешним условиям работы;

- отсутствие недекларируемых функций — гарантия от встраивания «зашивок», в т.ч. программных (недокументированных аппаратных инструкций, способных привести к отказу, невыполнению команд или несанкционированной передаче данных);

- устойчивость ко внешним воздействующим факторам;

- поддержка производства в течение 15 лет (жизненный цикл РЭА + ЗИП);

- доступность ЭКБ в течение жизненного цикла РЭА + ЗИП (разрешение правительственных органов США).

Качество ЭКБ, используемой при создании образцов ВВСТ отечественного производства, считается низким, так как компоненты проходят тестирование на соответствие параметрам формально, что является основным фактором снижения технической надежности вооружения, военной и специальной техники (ВВСТ) и отказов ее работы [1]. В тоже время, у 90% номенклатуры зарубежной ЭКБ в технической документации указаны только электрические параметры, отсутствуют данные о надежности и стойкости к различным видам испытаний. С учетом трудоемкости контрольно-измерительных операций и испытаний, эти проверки провести для 180 тыс. типов нереально: для этого потребовалось бы более 1 млн. часов или более 100 лет круглосуточной работы. Если же проводятся дополнительные поверки образцов, то они показывают, что процент отказов велик [4]. В оборонной промышленности, в силу крайней необходимости, есть попытки решить проблему, но в области ЭКБ для гражданской и бытовой электроники такие мероприятия вообще отсутствуют. Подобные мероприятия для «оборонки» существуют, по большей части, только на бумаге, заканчиваясь решениями о сертификации ЭКБ, как правило, в составе аппаратуры.

В результате сравнительного анализа зарубежной и российской ЭКБ, были выявлены основные достоинства последней:

- высокая надежность, стойкость к радиационным, механическим и климатическим воздействиям;

- большой запас прочности по максимально допустимым параметрам;

- применение RoHS (бессвинцовой технологии производства);

- использование метрической системы, отсутствие проблем несовместимости;

- размеры элементов, сравнимые с импортными образцами;

- система единой маркировки;

- доступность изделий и независимость от импортных поставок [6].

Выбор ЭКБ разработчиками РЭА зачастую осуществляется без учета условий применения. Это касается, прежде всего, конструктивного варианта. Так, постоянно поднимается вопрос о применении в системах микросхем в пластмассовых корпусах — для удешевления конечной продукции. Но это ведет к снижению конструктивно-технологических запасов и, как следствие, к снижению надежности аппаратуры. В нашей работе [7] еще в 1998 г. рассматривались вопросы применения пластмассы для корпусирования микросхем и полупроводниковых приборов. Главный вопрос, ограничивающий применение пластмассовых корпусов, — температурный диапазон: в лучшем случае он составляет –10…+85 °С. А в радиостанции «Дуэт Р-43П», предназначенной для жестких условий эксплуатации и организации радиосвязи в структурах МЧС, МПС, МВД РФ, органах управления власти (ее разработчики, наверное, больше всех настаивают на «пластмассе») диапазон температур начинается с –30 °С. Во что превратились микросхемы в пластмассовом корпусе, являющиеся основой «черного ящика», изготовленного в Смоленске в ОАО «Измеритель», после падения российского бомбардировщика Су-24, сбитого в Турции? «В результате исследования установлено: 13 из 16 микросхем энергонезависимой памяти разрушены, три микросхемы — БДД1, БДД2 и БДД5 — повреждены» [8].

Что касается недекларируемых функций, то гарантия их отсутствия возможна только для ЭКБ, разрабатываемой и изготавливаемой в России. Это касается, прежде всего, интегральных микросхем, многослойных плат, модулей и т.п. Любой этап информационного вмешательства в разработку такой ЭКБ чреват введением «закладок», причем, не только при производстве чипов, но и в примененных многослойных корпусах и платах. То есть, подобные риски возможны на этапах от фотошаблона до корпуса (не говоря уже о вшиваемых в микросхемы программах). Электронной компонентной базы, устойчивой к внешним воздействующим факторам, в открытом доступе на рынке просто нет.

С учетом требований Бюро индустрии и безопасности (BIS) Министерства торговли США, лицензированию поставок подлежат следующие электронные компоненты:

- изделия с рабочими температурными диапазонами ниже –54 °С и выше +125 °С, например –55…+125 °С;

- стоимостью свыше $1500;

- высокоэнергоемкие «батареи» с емкостью 550 Вт·ч/кг для незаряжаемых и 300 Вт·ч/кг для заряжаемых;

- анализаторы спектра сигналов;

- конденсаторы (импульсные) с характеристиками: напряжение свыше 750 В, емкость более 0,25 мкФ, «индуктивность» менее 10 нГн;

- монолитные интегральные схемы, гибридные интегральные схемы, многоядерные интегральные схемы, пленочные интегральные схемы, включающие кремний на сапфире, оптические интегральные схемы в том числе:

- микропроцессорные микросхемы, микрокомпьютерные микросхемы, микроконтроллерные микросхемы с частотой выше 40 МГц, включая сигнальные процессоры с цифровой обработкой сигнала и с преобразованием Фурье;

- сверхбольшие интегральные схемы с составными полупроводниковыми системами;

- аналого-цифровые преобразователи (АЦП);

- цифро-аналоговые преобразователи (ЦАП);

- программируемые логические схемы (ПЛИС);

- специальные интегральные схемы с неизвестным контролируемым статусом с рабочей частотой свыше 3 ГГц;

- процессоры с преобразованием Фурье;

- микросхемы памяти электрически перепрограммируемые;

- микросхемы флеш-памяти;

- микросхемы статических ОЗУ (SRAM);

- СВЧ-изделия и компоненты на миллиметровых волнах;

- монолитные схемы с частотой свыше 3,2 ГГц;

- продукты с максимальной задержкой сигнала не более 100 мкс и полосой пропускания более 100 МГц;

- продукты с дисперсионной задержкой не более 10 мкс и полосой пропускания более 100 МГц.

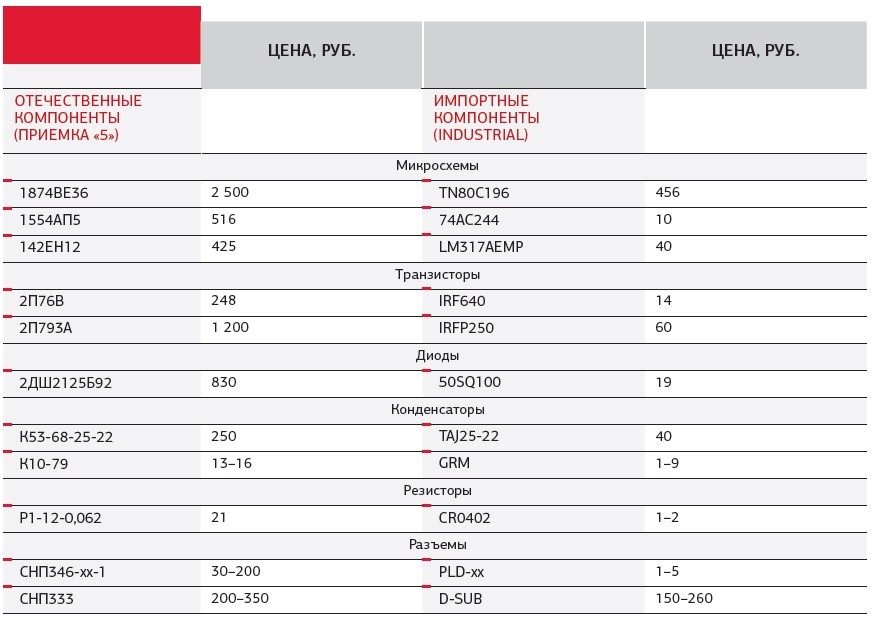

Можно приобрести ЭКБ уровней Commercial или Industry, которая полностью уходит с рынка в течение трех–пяти лет. Правда, создатели отечественной аппаратуры ссылаются на высокие или очень высокие цены отечественной ЭКБ, если есть аналоги. Но русские поговорки уже определились на этот счет: «Хорошее дешевым не бывает», «Дорого, да мило, дешево, да гнило». В нижеследующей таблице (табл. 2) приведено соотношение цен отечественной и импортной ЭКБ.

Таблица 2 Сравнение цен (первая половина 2016 г.) отечественной ЭКБ (с приемкой «5») и импортной (Industrial)

Можно сравнить также и цены отечественной ЭКБ (с приемкой 1) и импортной (Industrial) (табл. 3).

Таблица 3. Сравнение цен отечественной ЭКБ (с приемкой 1) и импортной (Industrial)

Сравнивать цены c импортной ЭКБ класса Military не имеет смысла, т.к. она на порядок выше отечественной и подлежит лицензированию для продажи — со всеми вытекающими последствиями.

По данным Минпромторга России, в 2011 г. российские компании закупили за рубежом электронных компонентов на сумму 55 млрд. руб. (эта цифра относится только к закупкам элементной базы и не включает поставки готовой аппаратуры). На 10 млрд. руб. из этой суммы закупка электронных компонентов была произведена оборонными предприятиями России [4].

У отечественных изготовителей аппаратуры имеются постоянные сложности с официальным приобретением импортной ЭКБ, в частности, уровня Space, осложняют ситуацию отсутствие информационно-технической поддержки со стороны поставщика/изготовителя ЭКБ, сложность закупки элементов в малых количествах, постоянная смена типов элементов для ЭКБ индустриального уровня качества и плохая оснащенность сертификационных центров измерительным и испытательным оборудованием. Можно смело говорить, что в нашей стране выросло поколение разработчиков РЭА, не знающее отечественную элементную базу. «Никто не знает, какая номенклатура зарубежных компонентов в какой аппаратуре используется. Даже предприятия–заказчики не знают, по каким каналам закупаются зарубежные компоненты. Это приводит к тому, что нет никакой возможности управлять рисками экспортных ограничений, рисками поставок контрафакта и другими рисками, связанными с использованием импортных компонентов в аппаратуре военного и аэрокосмического назначения» [9]. Все более проявляются тенденции разрешения применения ЭКБ импортного производства «любой ценой», контроль за исполнением принятых решений носит зачастую формальный характер.

Из вышесказанного следует, что разработчики аппаратуры не создают никакой альтернативы применению иностранной элементной базы. Копирование же ЭКБ иностранного производства может привести к постоянному отставанию характеристик создаваемой РЭА от технического уровня конкурентов и потенциальных противников. Не говоря уже о нарушении авторских прав. В области электроники для коммерческой аппаратуры ситуация кажется еще более удручающей, почти безнадежной.

Таким образом, поставки ЭКБ, необходимой для военной, космической и атомной РЭА, из-за рубежа невозможны. Следовательно, обеспечить промышленность ЭКБ спецприменения можно только путем развития ее производства в России.

Следствием импортозависимости в области ЭКБ является постоянное гарантированное отставание тактико-технических характеристик (ТТХ) российской РЭА, создаваемой из доступной покупной, а, следовательно, не новейшей импортной ЭКБ, от ТТХ аппаратуры зарубежных конкурентов-противников. Результат — более тяжелые и объемные, более энергоемкие и дорогие образцы отечественной аппаратуры, которые уже в момент своего появления уступают по этим параметрам зарубежным конкурентам (а то и оснащены несанкционированными закладками).

Министерство промышленности и торговли РФ (Минпромторг) поставило перед собой цель к 2020 г. почти вдвое сократить долю импортной ЭКБ на российском рынке — с 82 до 44%. «Для успешной реализации Стратегии радиоэлектронной промышленности до 2030 г. необходимо, прежде всего, увеличить объемы выпуска за счет сфокусированного развития приоритетных сегментов. К их числу мы относим профессиональную и специальную радиоэлектронику, которые имеют важнейшее значение для экономического потенциала и обороноспособности страны, и на которые будет ориентирована господдержка, — заявил глава Минпромторга Денис Мантуров. — Они определяют степень развития всей промышленности, социальной инфраструктуры и безопасности, при этом демонстрируют высокие темпы роста и большое число перспективных ниш. Именно в данных сегментах мы имеем значительный технологический задел и наиболее развитые компетенции. А более низкие, чем в потребительском сегменте, барьеры на вход и требования к масштабу бизнеса позволяют российским компаниям рассчитывать на завоевание существенной доли рынка». В части импортозамещения ЭКБ Минпромторг ориентируется, прежде всего, на использование регуляторных инструментов [5].

Проблема импортозамещения ЭКБ, в частности, интегральных микросхем — большая номенклатура, применяющаяся в РЭА. При импортозамещении потребуется переработка аппаратуры, так как разработка прямых аналогов микросхем невозможна. При этом нужно учесть, что мощности отечественной электронной промышленности, даже теоретически, в состоянии обеспечить создание и развитие не более 2–3% используемой импортной номенклатуры твердотельной ЭКБ.

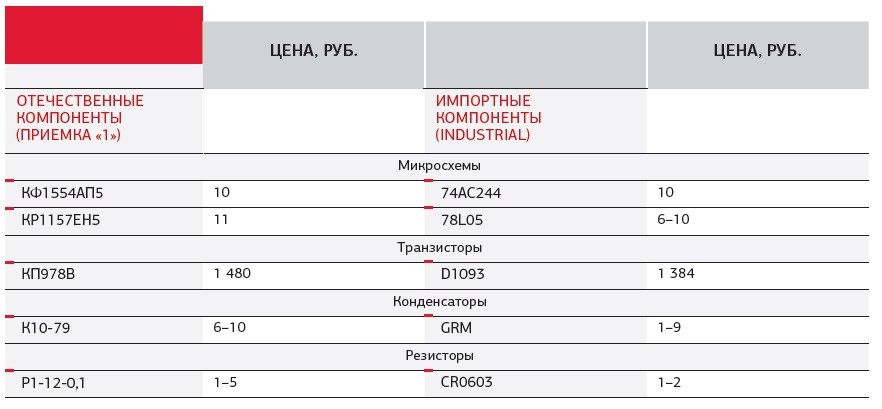

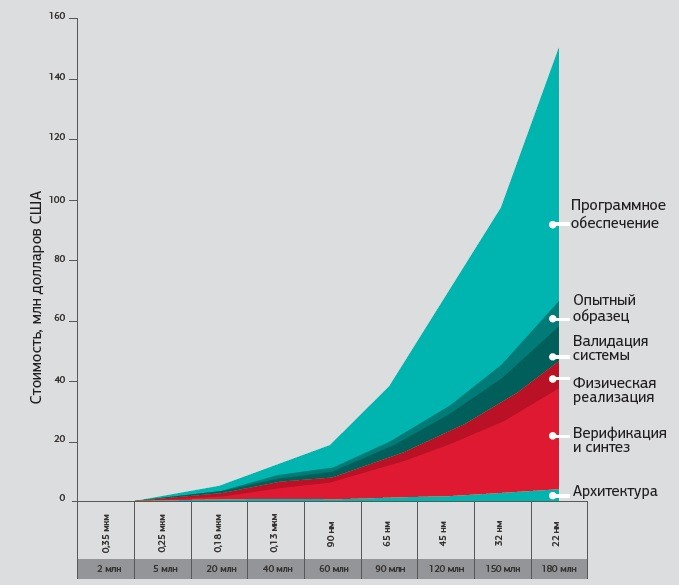

При переходе на меньшие топологические нормы сложность НИОКР и затраты на них возрастают экспоненциально. Также быстро увеличивается количество материалов, используемых при производстве приборов. Следует обратить внимание на изменение стоимости разработок, особенно с учетом того, что в современную аппаратуру уже закладываются микросхемы технологического уровня до 22 нм. По диаграмме (рис. 1) видно, что стоимость разработки СБИС уровня 22 нм достигает $140 млн.

Рис. 1. Стоимость разработки микросхемы в зависимости от проектной нормы (данные IBS, GlobalFoundries)

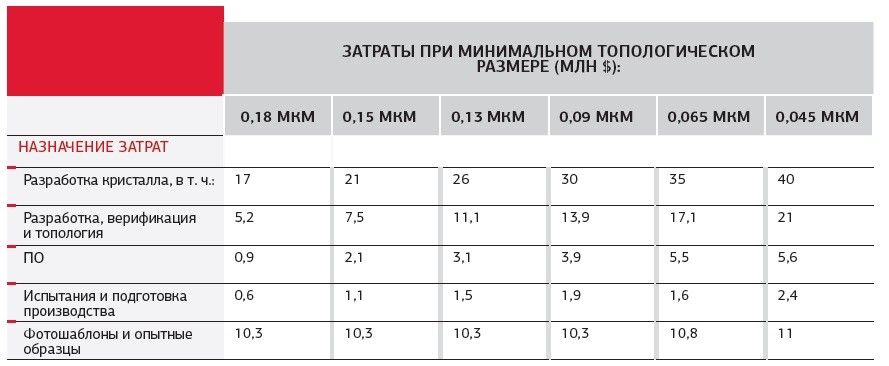

Рис. 2 и Таблица 4 демонстрируют другие варианты (по данным Synopsys, Gartner Dataquest & Altera Estimates) зависимости стоимости разработки от проектных норм. При этом следует обратить внимание, что более половины стоимости составляет разработка пользовательского программного обеспечения, на что у нас обращается очень мало внимания. Отечественные разработки СБИС в большинстве своем используют зарубежное программное обеспечение, что чревато проблемами нарушения авторских прав и обеспечения информационной безопасности.

Рис. 2. Зависимость стоимости разработки СБИС от проектных норм (зарубежные данные)

Табл. 4. Изменение стоимости разработки кристалла.

Эти данные показывают, что среди Fabless-компаний мелким игрокам на рынке делать нечего. Даже при создании чего-то уникального стоимость внедрения может оказаться такой высокой, что не окупится всеми продажами.

Инвестиции в НИОКР по 32–28 нм составили $1,2 млрд. и $2–3 млрд. для 22–20 нм. Проектирование чипа стоит до $90 млн. для 32 нм и $120–500 млн. для 22 нм. Компенсация затрат на разработку и производство потребует продать 30–40 млн. 32-нанометровых кристаллов и 60–100 млн. на 20 нм.

Решение задачи импортозамещения невозможно без создания промышленных технологий (особенно уровня менее 65 нм) и соответствующего производства. Для создания производства микросхем современного уровня необходимо следующее (рис. 3):

- Приобретение дорогого оборудования.

- Создание и отработка необходимой инфраструктуры для запуска оборудования, создание и отработка технологических процессов и маршрутов производства СБИС (от двух лет).

- Монтаж и отладка оборудования; разработка, отладка, характеризация и сертификация техпроцессов (два года).

- Разработка изделий (три года).

- Метрология.

- Подготовка, обучение и сертификация кадров.

- Логистика.

Прежде всего, стоит проблема создания инфраструктуры обеспечения полупроводникового производства необходимого технологического уровня, а лучше всего — более высокого, хотя бы на следующий шаг. Без создания и сертификации инфраструктуры обеспечения чистыми средами, сверхчистой водой, газами, кислотами, растворителями и т.д. совершенно бесполезно даже говорить о монтаже оборудования, т.к. оно может быть выведено из строя. Только после сертификации каждого трубопровода, каждой системы обеспечения технологического процесса можно начинать монтировать, запускать оборудование, ставить и отлаживать базовые технологические процессы. Без этого все проекты организации современного производства и создания промышленной технологии — пустые разговоры. Процесс создания инфраструктуры занимает более двух лет. Процесс создания и аттестации промышленной технологии с доведением выхода годных разработанных СБИС до 90–95% занимает около двух лет. Intel объявила о техпроцессе 14 нм в середине прошлого года, но промышленное производство микросхем этого уровня появится, в лучшем случае, к концу этого года.

Конечно, в обязательном порядке требуют подготовки и решения, с обязательной аттестацией и сертификацией, вопросы кадрового обеспечения, метрологии и логистики. Последнее очень важно для России, т.к. на сегодня в стране нет пригодных для современной технологи материалов.

Рис. 3. Создание технологий

Задача производства специализированных микроэлектронных и микросистемных устройств для отечественных изделий специального назначения должна решаться с учетом особенностей общего состояния микроэлектронной промышленности в России и за рубежом, из которых можно выделить следующие:

- Усложнение и удорожание производства ЭКБ привело к разделению некогда интегрированных производителей микросхем на ряд специализированных производств (производство средств САПР, проектирование, изготовление фотошаблонов, изготовление кристаллов, сборка, тестирование и испытания микросхем).

- Более 99% мировых производственных микроэлектронных мощностей ориентированы на производство коммерческой ЭКБ, которая не удовлетворяет требованиям, предъявляемым к изделиям специального назначения.

- Современная микроэлектроника специального и двойного применения характеризуется большим количеством используемых технологий (например в программе «доверенных производителей» США для производства изделий специальных и военных микроэлектронных компонентов задействованы 17 заводов по производству кристаллов микросхем, реализующих 168 различных технологий уровня от 4 мкм до 32 нм).

- Практически все мировые производители кристаллов микросхем с топологическими нормами менее 130 нм для формирования слоев металлизации используют единый технологический процесс медной металлизации — «двойной дамасский процесс».

- Организация на территории РФ микроэлектронного производства, полностью независимого от внешних поставок материалов, оборудования, полуфабрикатов и других составляющих, не представляется возможным в течение ближайших десятилетий.

Международное разделение труда в этом секторе экономики высокоразвито, что неудивительно: большие издержки на разработку технологии и организацию производства изделий часто фактически не позволяют осуществить проекты по новейшим топологическим нормам (20, 14, 8 нм) силами отдельной коммерческой структуры. Подобные проекты сегодня реализуются крупнейшими транснациональными корпорациями с привлечением целого ряда льгот и налоговых преференций со стороны поддерживающих проекты национальных правительств [11].

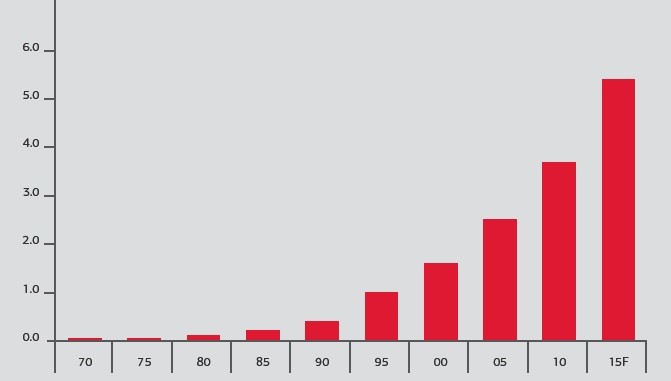

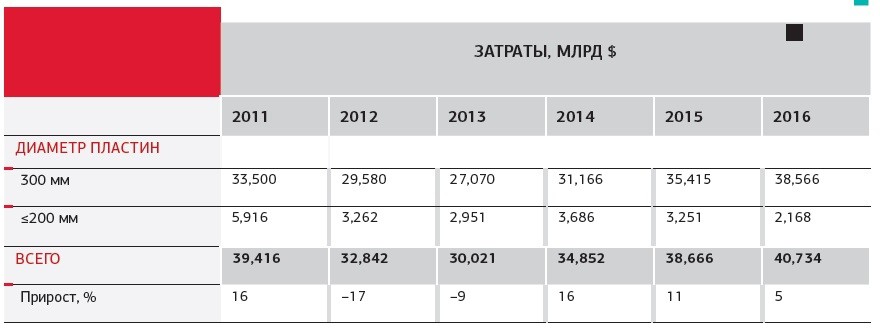

Рост стоимости фабрик каждого следующего поколения (рис. 4) привел к тому, что с развитием технологий сокращается число производителей микросхем по полному циклу — от разработки до сборки и испытаний.

Рис. 4. Тенденция роста стоимости завода, производящего микросхемы

Табл. 5. Затраты на оборудование заводов по обработке пластин [12].

По технологии уровня 90 нм работает девять фирм (Intel, Samsung, STMicroelectronics, Toshiba, IBM, Renesas, TI, Infineon, «Микрон»), по технологии уровня 65 нм — семь фирм–производителей микрочипов по полному циклу от разработки до сборки и испытаний (Intel, Samsung, STMicroelectronics, Toshiba, IBM, Renesas, «Микрон»), по технологии уровня 45 нм — пять фирм–производителей микрочипов по полному циклу от разработки до сборки и испытаний (Intel, Samsung, STMicroelectronics, Toshiba, IBM), по технологии уровня 32 нм — три фирмы (Intel, Samsung, STMicroelectronics).

Несмотря на прилагаемые в последние годы усилия по восстановлению российской электронной промышленности, налицо научно-технические проблемы развития ЭКБ. Это, прежде всего, отставание по техническому уровню отечественной ЭКБ в сравнении с зарубежной. Решение этой проблемы возможно только при создании технологического базиса, позволяющего предприятиям отечественной промышленности выпускать ЭКБ, соответствующую мировому уровню. Притчей во языцех стало отсутствие материалов отечественного производства для создания ЭКБ. В этом же ряду стоит метрологическое обеспечение разработки и выпуска перспективной ЭКБ. Особо следует обратить внимание на нормативно-методическое обеспечение дальнейшего развития ЭКБ — развитие системы стандартизации, обеспечение повышения качества, надежности и стойкости к ВВФ ЭКБ.

Сократить отставание отечественной ЭКБ невозможно без создания научно-технического задела: выполнение фундаментальных, прогнозных и поисковых исследований по созданию ЭКБ нового поколения на новых принципах конструирования и физических принципах. Но как это реализовать в условиях реорганизации институтов РАН, переданных в ведение ФАНО, совершенно непонятно. Несмотря на то, что, например, технологии создания ЭКБ входят в Перечень критических технологий, утвержденных Президентом России, технологические работы Минпромторгом не финансируются.

Минпромторгом России во исполнение поручения Заместителя Председателя Правительства Российской Федерации С. Б. Иванова от 24 января 2011 г. № СИ-П7-4пр приказом от 31.03.2011 № 406 (с изменениями состава в приказах от 30.11.12 № 1797, от 24.11.15 № 3756) с целью выработки рекомендаций по проведению единой технической политики и координации работ в области создания ЭКБ образован межведомственный совет главных конструкторов по электронной компонентной базе под руководством генерального директора АО «НИИМЭ» академика РАН Красникова Г. Я.

На сегодня в состав Совета входят представители ФОИВ, ведомств и интегрированных структур, в т.ч. Минобороны России, Минпромторга России, МЧС России, Минобрнауки России, МВД России, ФСБ России, ФАНО, ФМС России, РАН, Роскосмос, Росатом, концернов «Ростехнологии», «ВКО «Алмаз-Антей» и других организаций, участвующих в создании, закупках, поставках, испытаниях и применении ЭКБ.

Основными задачами межведомственного совета главных конструкторов по ЭКБ являются:

- рассмотрение и подготовка предложений по реализации единой научно-технической политики по ЭКБ;

- последовательное увеличение доли электронных компонентов российского производства в выпускаемой радиоэлектронной продукции;

- принятие решений по научно-техническим вопросам разработки, производства и внедрения отечественной ЭКБ;

- подготовка предложений по координации деятельности кооперации предприятий и организаций–исполнителей работ, главных конструкторов, участвующих в создании, организации производства и эксплуатации отечественной ЭКБ;

- участие в формировании предложений в федеральные, ведомственные и комплексные целевые программы, в том числе в государственный оборонный заказ и государственную программу вооружения в части разработки и поставок ЭКБ, включая предложения по корректировке указанных программ (ГОЗ, ГПВ) в процессе их реализации;

- выработка предложений по совершенствованию нормативной базы в области разработки, производства и применения ЭКБ.

Использование существующих в стране технологических возможностей позволяет обеспечить 80% требуемой номенклатуры ЭКБ в аппаратуре. При этом разработка прямых аналогов невозможна из-за большой номенклатуры и, соответственно, невозможности реализации в стране всех существующих в мире технологических и конструктивных вариантов ЭКБ. На это нужно наложить возможности наших разработчиков. По СБИС это составляет не более 100 проектов в год.

Решение проблемы импортозамещения возможно через межаппаратурную унификацию. Но в настоящее время не решена задача унификации даже на уровне блоков. Необходимо создание минимального комплекта универсальной номенклатуры ЭКБ, позволяющей реализовать необходимые требования к аппаратуре. Необходимо реализовать эффективный «фильтр» ЭКБ в виде «Ограничительного перечня ЭКБ для использования в специальной аппаратуре». При этом определить механизм принятия решений для исключительных случаев отклонения от «Ограничительного перечня…».

Также требуется изменить взаимоотношения между разработчиком ЭКБ и разработчиком аппаратуры. Разработка аппаратуры должна проводиться при непосредственном привлечении разработчиков ЭКБ, начиная с самых ранних этапов. То же самое нужно отнести и к разработке ЭКБ, где разработчик аппаратуры должен быть, как минимум, контрагентом и членом госкомиссии по приемке результатов ОКР.

Таким образом, возможными решениями проблемы импортозамещения являются унификация РЭА и ЭКБ; создание минимального комплекта универсальной номенклатуры ЭКБ; согласование перечня ЭКБ импортного производства с межведомственным СГК с целью унификации решений; взаимное согласование сроков проведения ОКР по разработке ЭКБ и РЭА.

Для реализации данных решений межведомственный совет главных конструкторов по ЭКБ взаимодействует с интегрированными структурами в части организации работ по импортозамещению ЭКБ. С этой целью начата работа по назначению ответственного лица по межаппаратурной унификации на уровне заместителя генерального конструктора системы по ЭКБ. В интегрированных структурах создаются советы главных конструкторов по аппаратуре, в состав которых вводятся представители межведомственного совета главных конструкторов по ЭКБ. В свою очередь, в состав межведомственного совета вводятся представители советов по аппаратуре интегрированной структуры. В интегрированной структуре определяется или создается ответственная организация за унификацию аппаратуры и ЭКБ. Все эти действия должны утверждаться приказами по интегрированной структуре и, соответственно, необходимо организовать взаимодействие межведомственной рабочей группы по ЭКБ межведомственного СГК по ЭКБ и СГК по аппаратуре. При необходимости и взаимному решению в составе межведомственного совета главных конструкторов нужно создавать рабочие группы по конкретному направлению работ по унификации аппаратуры и ЭКБ.

Необходимо обеспечить координацию и руководство работой по развитию, унификации, стандартизации и применению ЭКБ для ВВСТ и двойного назначения в части обоснования программ и планов развития ЭКБ для ВВСТ и двойного назначения, технологий создания ЭКБ и радиоэлектроники; обоснования программ и планов стандартизации ЭКБ, разработки нормативно-правовых актов и важнейших стандартов; обоснования правильности выбора и применения ЭКБ в ВВСТ; обоснования системы управления качеством ЭКБ на всех этапах жизненного цикла, оценка соответствия ЭКБ заданным требованиям. Правда, есть уже упомянутая опасность войти в противоречия с принципами стандартизации в Российской Федерации — прежде всего, это принцип добровольного применения стандартов.

Это организационный этап, и далее требуются конкретные действия разработчиков ЭКБ и РЭА по импортозамещению.

У разработчиков аппаратуры очень популярны ПЛИС, позволяющие решать много вопросов при широкой номенклатуре возможностей и малых количествах микросхем. ПЛИСы разрабатываются и выпускаются также и в России. При этом проблему недостаточности технологического уровня для производства новейших ПЛИС частично можно решать использованием БМК. Так, ПЛИС с технологическим уровнем 0,028 мкм воспроизводятся на БМК с уровнем 0,09 мкм, которые проектируются в АО «НИИМЭ».

Другой проблемой является отсутствие в России отечественных программно-аппаратных комплексов программирования ПЛИС. Минпромторгом поставлена НИР в том же АО «НИИМЭ» по разработке такого комплекса.

Проблемой является неудобство применения БМК по сравнению с ПЛИС. Но она решается обучением специалистов и оснащением аппаратурных предприятий современными САПР с целью перехода с макетирования на ПЛИС на моделирование на БМК. Дополнительный эффект за счет совершенного моделирования заключается в возможности перехода на «продвинутые» технические решения.

Импортозамещение многих аналоговых микросхем возможно использованием аналого-цифровых БМК (АЦ БМК) для реализации большого числа схем, таких как операционные усилители, компараторы, источники опорного напряжения, ключи и др. Использование АЦ БМК решает также проблему нехватки специалистов разработчиков аналоговых схем в аппаратурных предприятиях, так как проектирование конкретной аналоговой схемы, как правило, производится централизованно в дизайн-центре, обладающем соответствующими компетенциями.

Базовым вариантом решения проблемы импортозамещения и унификации аппаратуры и ЭКБ должен стать анализ блоков и ТЭЗ РЭА с целью реализации их функций в СБИС.

Анализ блоков и ТЭЗ с выведением их функциональных моделей, с одной стороны, позволит расширить применение существующих СБИС с переделкой соответствующих блоков, узлов и модулей. С другой — даст объективную картину необходимости реализации некоторых моделей в новых типах СБИС. Во-первых, будут получены типовые унифицированные решения, во-вторых, поднимется надежность и снизится трудоемкость создания РЭА из-за сокращения количества применяемой ЭКБ. Итогом анализа станет целесообразность использования импортной ЭКБ в качестве дополнения недостающей номенклатуры российских электронных компонентов. Правда, при этом разработчикам микросхем предстоит большая и серьезная работа по созданию информации о буферах ввода/вывода (IBIS-модели), но она того стоит.

Импортозамещение нельзя толковать как выпуск точных копий ранее импортируемых зарубежных комплектующих или изделий. Необходимо перевооружение предприятий и переход на новые современные и перспективные технологии. Импортозамещаемые изделия должны быть конкурентоспособными на внешнем рынке и таким образом повышать экспортный потенциал страны. Импортозамещение в настоящее время требует ускоренных темпов работы.

Литература

- Доклад Общественной палаты РФ «Участие гражданского общества в укреплении экономической безопасности, модернизации промышленности и, в первую очередь, оборонно-промышленного комплекса». 2013.

- В. Евсеев, И. Наливкин. Импортозамещение ЭКБ и развитие радиоэлектроники. Обсуждение проблемы // ЭНТБ. 2014. № 8.

- http://tvoygorodpskov.ru/2016/06/183630-rukovodstvo-soglasovalo-plan-goszakupok-mikroelektroniki-ne.html.

- http://openbooks.ifmo.ru/ru/file/978/978.pdf.

- Пресс-служба Минпромторга: http://aviapanorama.ru/2014/10/k-2020-godu-dolya-importnoj-ekb-na-rossijskom-rynke-snizitsya-s-82-do-44/.

- П. В. Аксенов. Проблемы и перспективы импортозамещения на предприятиях оборонно-промышленного комплекса. Аналитический вестник «О мерах реализации импортозамещения в гражданских отраслях промышленности в интересах укрепления национальной безопасности».

- А. А. Бутывская, Е. С. Горнев. Полимерные материалы для герметизации интегральных схем и полупроводниковых приборов // ЭНТБ. 1998. № 1.

- http://www.rbc.ru/politics/18/12/2015/5673b8369a79470caadc56a2.

- И. Покровский. Вырастить микроэлектронную экономику // Эксперт. 2014. № 29.

- http://www.ixbt.com/cpu/microelectronics.shtml.

- http://ru.pcmag.com/protsessory/19412/review/importozameshchenie-problemy-mikroelektroniki.

- Christian G. Dieseldorff. «Easy does it» — Fabs trim spending plans. Solid State Technology. Wafer News. June 15, 2015.

Материалы предоставлены Группой компаний "Диполь": www.dipaul.ru

Понравилась статья? Поставьте лайк

Industry Hunter

только что

Industry Hunter

только что