Здесь мы собираем самые интересные статьи, интервью, репортажи и многое другое.

Вопросы контроля импеданса при изготовлении печатных плат

Андрей Чернышов, a.chernishov@pcbtech.ru

Требования о контроле импеданса часто сопровождают изготовление сложных многослойных печатных плат. Понимание особенностей обеспечения этих требований помогает не только сократить срок запуска плат в производство, но также способствует получению лучшего результата.

Контроль импеданса на заводе по производству печатных плат можно условно разделить на несколько этапов:

- подбор структуры, если она не задана заказчиком, и расчет уточненных толщин диэлектриков в соответствии с особенностями проводящего рисунка конкретного проекта;

- расчет оптимальных параметров проводников в соответствии со структурой, реальными параметрами используемых материалов и заданными заказчиком требованиями к импедансам;

- согласование расчетных данных с разработчиком платы;

- изготовление плат и выполнение тестирования.

Если в исходных данных задана структура платы, то завод изготовитель из имеющихся на складе материалов подбирает структуру платы, наиболее близкую к заданной.

Если структура платы изначально не задана, то на основе предварительных расчетов подбирается структура платы, обеспечивающая наименьшее отклонение фактически полученных на готовой плате значений импедансов от заданных в проекте заказчика.

Для подобранной структуры платы выполняется уточненный расчет ширины проводников и зазоров, при которых значения импедансов будут обеспечиваться наиболее точно. Сформированная заводом структура платы и оптимальные параметры ширины проводников и зазоров могут быть согласованы с разработчиком по электронной почте.

Стандартная точность, с которой заводы контролируют импеданс, составляет «±10%». В некоторых случаях, по согласованию с заводом, точность контролируемого импеданса может быть повышена до ±7% или даже до ±5%. При разработке и изготовлении плат с контролем импеданса у некоторых разработчиков иногда возникает желание «строго» обеспечить заданные ими требования к импедансам.

Как же выбрать оптимальный вариант изготовления, и будут ли ожидания соответствовать действительности?

На импеданс влияет несколько факторов:

- параметры проводников,

- свойства материалов,

- точность изготовления,

- внутренние особенности проекта.

Попробуем рассмотреть эти факторы подробнее.

При расчете уточненных толщин препрегов в готовой плате должно учитываться заполнение пространства между проводниками проводящего слоя, которое определяется процентным содержанием меди на соседних проводящих слоях и толщинами фольги. Эти величины, используемые при расчете, должны быть близки к реальным значениям в готовой плате.

Процентное содержание меди на проводящем слое по отношению к площади платы может быть рассчитано с помощью программы проверки и обработки Gerber-файлов, например, CAM350 или других программ.

Финишная толщина фольги в готовой плате зависит от ее стартовой (базовой) толщины, а также от расположения - внешний или внутренний слой в структуре платы. Для платы, имеющей только сквозные металлизированные отверстия (без слепых и скрытых переходных отверстий и без дополнительных этапов металлизации), среднюю финишную толщину фольги можно определить из таблицы 1.

Таблица 1. Толщина меди в слоях многослойной платы

|

Стартовая (базовая) толщина фольги, мкм |

Изменение толщины в процессе изготовления, мкм |

Средняя финишная толщина фольги |

Пример возможностей производства - минимальный проводник / зазор ** |

|

|

12 |

внешние слои |

~ +25 |

~ 35 |

3/3mil (0.0762/0.0762 мм) |

|

внутренние слои |

— * |

— * |

— * |

|

|

17,5 |

внешние слои |

~ +25 |

43 |

4.5/4mil (0.1143/0.1016 мм) |

|

внутренние слои |

до -4 |

16 |

3/3mil (0.0762/0.0762 мм) |

|

|

35 |

внешние слои |

~ +25 |

60 |

5/4mil (0.127/0.1016 мм) |

|

внутренние слои |

до -6 |

32 |

3/3,5mil (0.0762/0.0889 мм) |

|

|

* Фольга 12 мкм обычно не применяется на внутренних слоях |

||||

|

**Указанные значения даны для примера. Минимальные ширина проводника / зазор могут отличаться как для разных производств, так и для разных участков платы в пределах одного проводящего слоя.

|

||||

При указанных в таблице предельных минимальных параметрах отдельных проводников и зазоров, минимальные расстояния проводник/полигон и контактная площадка/полигон могут составлять до 0,15-0,2 мм и более, даже для самой тонкой стартовой фольги. Мы не рекомендуем применять указанные в таблице предельные параметры без особой необходимости, особенно для всего проводящего рисунка. Лучше использовать предельные параметры только в «узких местах», упрощая нормы в целом по печатной плате, что повысит выход годных плат и сократит сроки и стоимость их производства.

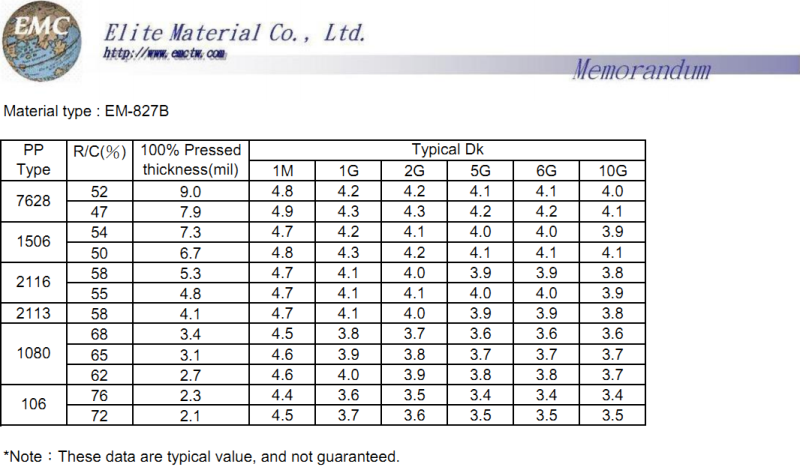

Одним из важных параметров, которые необходимо учитывать при расчете импеданса, является диэлектрическая константа. Диэлектрическая константа для одного типа материала не всегда имеет строго одно единственное и неизменное значение. Так, для обычного стеклотекстолита типа FR4 она зависит от процентного содержания смолы в материале. Чем больше содержание смолы, тем сравнительно меньше диэлектрическая константа. И наоборот, чем больше процентное содержание стекловолокна, тем сравнительно больше диэлектрическая константа. Для примера приведем данные на стеклотекстолит EM-827B фирмы Elite Material, см. рис. 1

Рис.1 Параметры материала EM-827B

Из данных Рис.1 также видно, что с увеличением рабочей частоты диэлектрическая константа материала имеет склонность к снижению. Эту особенность также важно учитывать при расчете параметров критичных проводников.

У материалов разных производителей значение диэлектрической константы и некоторые характеристики материалов могут отличаться, даже для препрегов, имеющих одинаковый тип (например, 1080), поскольку могут отличаться как состав смол, так и наполнитель.

При запуске в производство платы с контролем импеданса можно дополнительно указать рабочую частоту, при которой должен обеспечиваться нужный импеданс. В этом случае завод изготовитель сможет не только рассчитать оптимальные параметры проводников, но и проверить соответствие параметров материала заданной частоте. Если частота не задана, как правило, заводы проводят тестирование импеданса на 1 ГГц.

К точности изготовления можно отнести несколько параметров: точность соблюдения ширины проводника и зазора, толщин фольги и диэлектриков. Стандартная точность при выполнении ширины проводника и зазора для зарубежного производства составляет ±20%. Точность толщин фольги и диэлектриков в готовой плате в большей степени определяется допусками на толщины исходных материалов, которая обычно составляет ±10% от номинала. Достаточно большие допуски на толщины исходных материалов и стандартный допуск на ширину проводников объясняют сложности в обеспечении допуска на импедансы менее 10%.

Структура платы формируется на основе материалов со стандартным рядом толщин. Толщина слоя диэлектрика, хотя и может быть подобрана с достаточно небольшим шагом, для точного получения нужных значений импедансов этого подбора бывает недостаточно. Простым методом обеспечения нужных значений импедансов является уточненный расчет и последующая подстройка ширины критичных проводников. Если расчеты на этапе проектирования были выполнены достаточно точно, то изменения, которые необходимо внести при коррекции ширины проводников, могут не превысить 10% от их исходного значения. По запросу разработчика завод изготовитель может согласовывать с ним рабочую структуру платы и расчетные параметры контроля импедансов перед началом изготовления. Многие продвинутые САПР печатных плат, такие как Cadence Allegro, позволяют менять трассировку выбранных «классов» цепей групповым образом, задавая им новые значения ширины проводников и зазора в дифференциальной паре, что позволяет почти мгновенно подстроить готовый проект печатной платы под рекомендации завода-производителя.

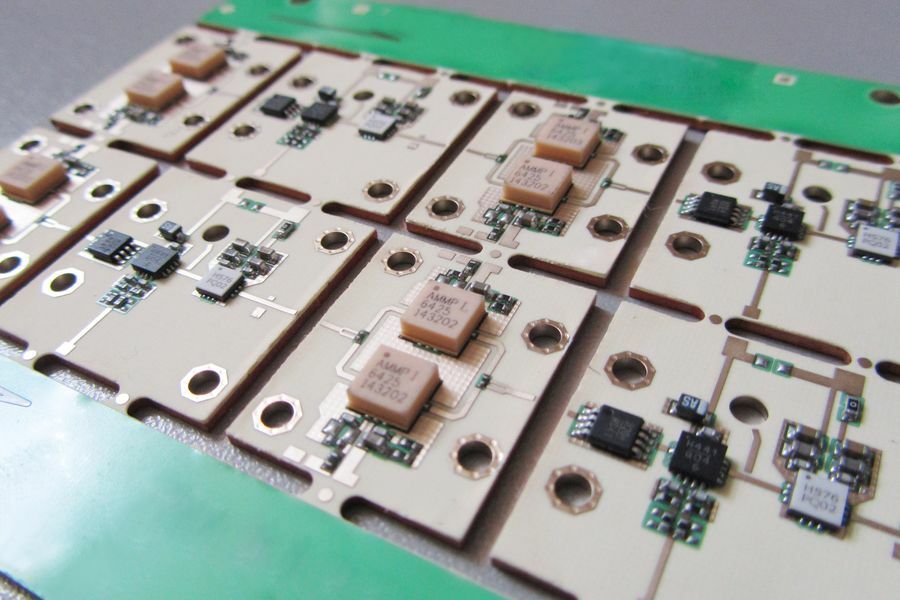

При заказе плат с контролем импеданса необходимо знать некоторые особенности их производства. Платы на заводах изготавливаются на технологических панелях. На одной такой панели размещается максимально возможное количество плат. Тестирование импедансов выполняется на заводе не индивидуально для каждого проводника на каждой плате, а на специальных тест-купонах. Тест-купон похож на небольшую плату, на которой моделируют параметры критичных проводников изготавливаемых плат. Он размещается на технологических полях заводской панели, обычно по одному тест-купону на панель. Тест-купон, расположенный на краю панели, находится в наиболее неблагоприятных условиях с точки зрения соблюдения геометрии проводников и зазоров. Таким образом, если импедансы проводников расположенных на тест-купоне соответствуют заданным, то импедансы проводников всех плат на заводской технологической панели тем более соответствуют заданным значениям. Безусловно, тест-купон занимает некоторую полезную площадь заводской панели, поэтому на ней можно разместить меньше печатных плат, чем обычно. Это приводит к удорожанию на 3-5% при серийном изготовлении плат с контролем импеданса.

Рис.2 Пример тест-купона для выполнения контроля импедансов

После того, как уточненные значения ширины проводника и зазоры определены, необходимые изменения должны быть внесены в данные для производства. Ширина каждого типа проводника, требующего контроля импеданса, должна быть скорректирована в соответствии с ранее вычисленным расчетным значением.

В связи с этим важно понимать некоторые особенности, связанные с выполнением на производстве коррекции ширины проводников:

- Производство принимает в работу проекты преимущественно в формате Gerber RS-274-X (со встроенным описанием апертур) плюс сверловка в формате Excellon. Формат Gerber не поддерживает информацию о цепях и их названиях в исходном проекте. По этой причине требования к импедансам, заданные в виде списка названий цепей исходного проекта, будут не совсем корректны с точки зрения производства, поскольку исходные данные содержат информацию в неудобном или неподдерживаемом для Gerber-формата виде.

- Программы подготовки плат к производству, используемые на заводах, преимущественно работают с такими свойствами графических объектов, как тип объекта, форма и размер. Такой параметр, как «D-код» графического объекта (то есть «апертура» или «засветка» для фотоплоттера в файлах Gerber), практически не доступен для работы и не применяется. Это значит, что, если проводники разных типов, например, единичные проводники и дифф-пары прорисованы линиями с разными номерами D-кодов, но имеют одинаковую геометрическую форму и размер, на производстве не смогут отличить проводники одного типа от проводников другого типа. Например, невозможно отличить единичные проводники 0,1 мм, дифф-пары 0,1/0,1 мм и дифф-пары 0,1/0,12 мм и выполнить раздельно оптимальную подстройку их ширины на заводе. Это означает, что одновременно для нескольких видов проводников можно будет достичь импедансов, только приближенных к номинальным значениям, но не в точности им соответствующих. Настройка параметров и расчетных импедансов для одного типа проводников будет приводить к отклонению импедансов других типов проводников, и наоборот.

Описанные факторы затрудняют достижение заданных значений импедансов и заданной точности при изготовлении плат на заводе. Они же, в свою очередь, тесно связаны с такой важной группой факторов, которую можно условно назвать «влиянием особенностей проекта».

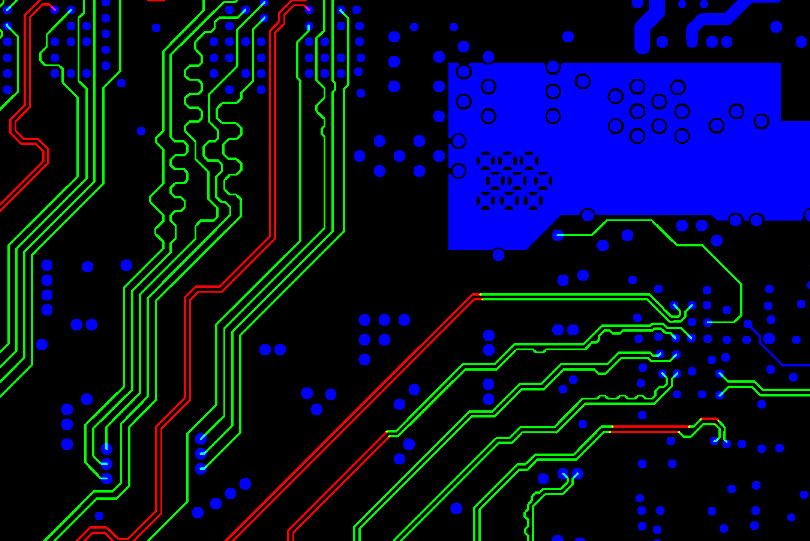

В проектах плат, поступающих от российских заказчиков в нашу компанию, в трассировке зачастую встречаются особенности, влияющие на отклонение импедансов от номинальных значений. Некоторые из них не похожи на то, что разработчик хотел выполнить намеренно, но больше похоже на ошибки проектирования.

Например, в некоторых случаях цепи, требующие контроля импеданса, выполнены без экранного полигона на отдельных участках.

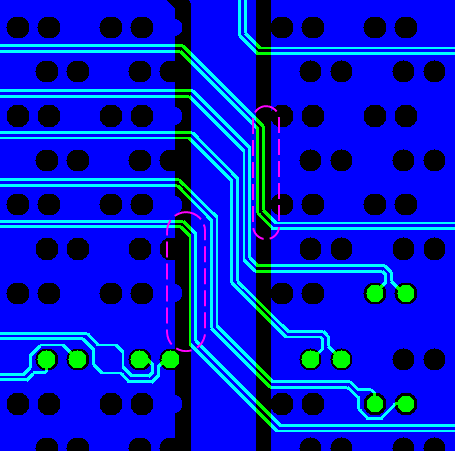

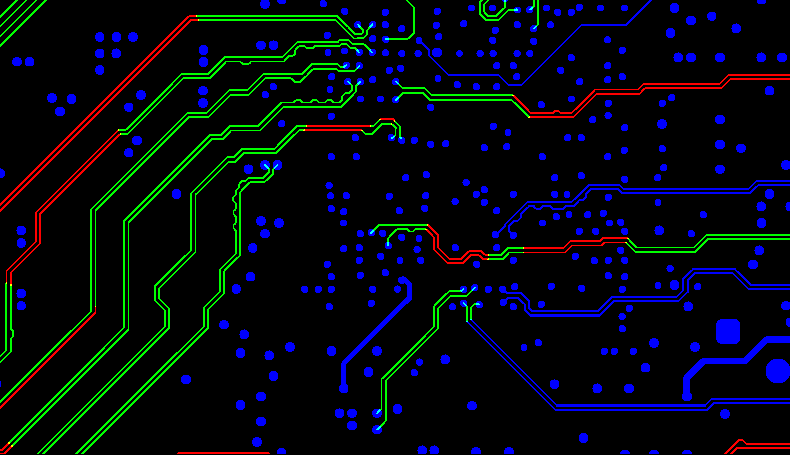

Рис.3 Пример некорректного экранирования (отсутствие опорного слоя) для отдельных участков дифф-пар, обнаруженного при просмотре Gerber-файлов перед заказом производства платы (пакет CAM350).

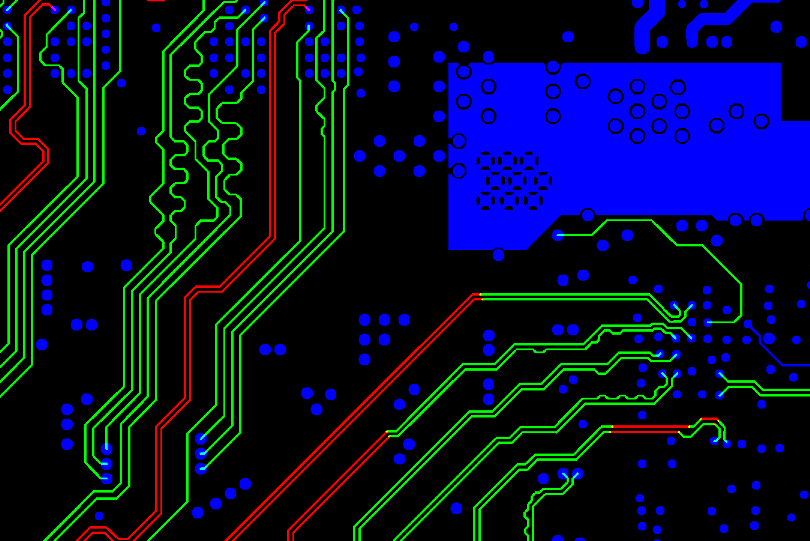

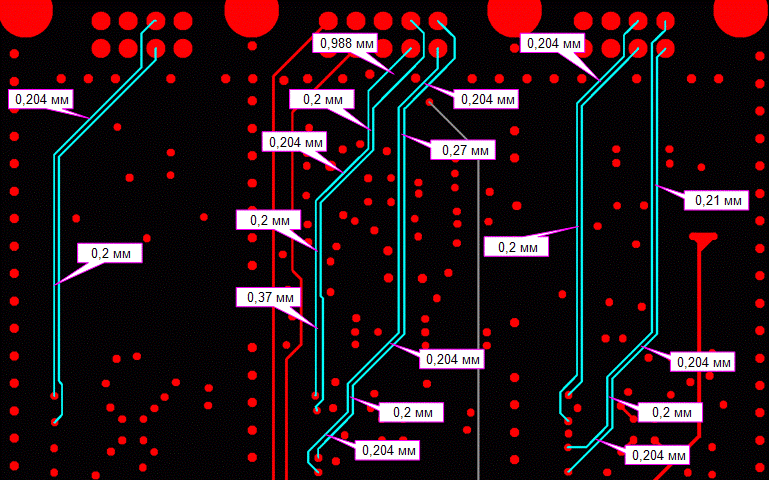

Понятно, что ширина проводников и зазор в дифф-парах, за исключением отдельных узких мест, должны строго соответствовать заданным номинальным значениям. В противном случае локальные изменения импеданса могут создать недопустимые искажения сигналов. Тем не менее, в отдельных проектах встречаются дифф-пары с разной шириной проводника или зазором на разных участках (Рис.4).

а) Единичные проводники 0,112 мм, дифф-пары 0,11/0,14 с участками 0,112/0,14 мм

б) дифф-пары 0,11/0,14 с участками 0,112/0,14 мм и дифф-пары 0,127/0,127 мм с участком 0,112/0,127 мм

Рис.4 Примеры дифф-пар с разной шириной проводника на разных участках

Иногда встречаются проекты с заметно разным зазором на разных участках дифф-пар, см. рис.5.

Рис.5 Пример дифф-пар с разным зазором между проводниками на разных участках

Разные зазоры в дифф-парах не способствуют высокой точности при обеспечении импеданса. В данном случае для дифф-пар явно требуется коррекция зазоров перед изготовлением. Без этого изготовление платы даже с минимальным допуском на импеданс ситуацию вряд ли спасет.

Подобное явление не всегда является невнимательностью разработчика. Некоторые программы проектирования сами допускают небольшие отклонения зазора от номинала (например, программы Altium P-CAD200х немного увеличивают зазоры дифф-пар на диагональных участках).

Также отклонения по зазору дифф-пар могут возникнуть при формировании Gerber-файлов для производства, когда проект, сформированный в миллиметрах, переносится в Gerber в формате дюймов с невысокой точностью координат после запятой. Отклонения могут показаться сравнительно небольшими, но в некоторых случаях даже они могут вызывать заметные отклонения расчетных значений импедансов от номинальных.

Еще один важный фактор, влияющий на отклонения импеданса – это неоднородность структуры диэлектрика, состоящего из переплетенных стеклянных нитей и смолы. Один проводник может располагаться над стеклянной нитью в диэлектрике, а соседний проводник – над областью, где преимущественно находится смола. Диэлектрическая проницаемость смолы и стекла отличаются более чем на 30%, и это приводит, во-первых, к отклонению импеданса, а во-вторых, к фазовым задержкам в дифференциальной паре (в одном плече дифф-пары сигнал будет распространяться медленнее, чем в другом). На скоростях передачи сигнала более чем 1 Гбит/c этот фактор может привести к серьезным проблемам. Для того, чтобы уменьшить его влияние, разработчики применяют диэлектрические материалы с более плотным плетением стекловолокна, а также используют диагональное размещение проводников – в этом случае за счет ухода от горизонтали и вертикали, по которым располагается плетение стеклянных нитей, происходит «усреднение» импеданса по длине проводника.

Выводы:

Фактическое волновое сопротивление проводников на печатной плате не всегда соответствует предварительным расчетам или измеренным заводом значениям. Вычисленные с высокой точностью расчетные значения импедансов могут получиться с отклонениями, как вследствие особенностей проекта, так и вследствие неточности изготовления. Простое уменьшение допуска на импеданс при заказе изготовления платы может не привести к ожидаемому результату. Лучшие результаты по импедансам на плате могут быть достигнуты по результатам совокупности факторов - высокого качества изготовления и тщательности трассировки. В ответственных случаях для плат может применяться предварительное моделирование целостности сигналов, например, в системах типа Sigrity и аналогичных.

Стандартное отклонение в пределах ±10% к расчетному значению в большинстве случаев является вполне приемлемым результатом изготовления плат с контролем импеданса.

Рекомендации от производителя печатных плат

Проводники, требующие контроля импеданса, расположенные на одном проводящем слое, но принадлежащие разным классам цепей (единичные проводники и дифф-пары, дифф-пары(1) и дифф-пары(2)), должны отличаться по ширине, хотя бы на 1 мкм. Это позволит наиболее точно подобрать на заводе оптимальные расчетные параметры для каждого класса цепей, независимо от других классов.

Гербер-файлы проекта, передаваемые на производство, должны по возможности иметь максимальную точность координат графических объектов, которую может позволить пакет проектирования. Наибольшую точность передачи координат можно достичь, работая в миллиметрах. Для проектов, спроектированных в миллиметрах, рекомендуемая точность координат составляет «4:4» (четыре знака после запятой минимум) или «4:5». В дюймах точность координат может составлять «2:5» или «3:6».

Уменьшение влияния отклонений ширины проводников на их импеданс достигается при увеличении их ширины и увеличении толщин диэлектриков. И наоборот, при уменьшении толщины диэлектрика до 0,1 мм и меньше даже небольшое отклонение ширины проводника может привести к заметным изменениям импеданса. Для цепей, требующих максимальной точности импеданса можно рекомендовать применять толщину диэлектрика до опорного слоя 0,15-0,2 мм минимум.

В ситуациях, когда требуется увеличить толщину диэлектрика от микрополосковой линии до опорного слоя, но структура многослойной печатной платы не позволяет это сделать, вы можете локально, только под требуемыми микрополосковыми линиями в слое Top, сделать опорный слой не в слое 2, а в слое 3 или 4, соответственно освободив от трассировки и от медных полигонов промежуточные слои. В этом случае надо дополнительно указать производителю, что для этих проводников в указанной области выбран другой опорный слой, а также дополнительно дать запрет на добавление элементов топологии в этой области в промежуточных слоях. В противном случае производитель может по своей инициативе добавить технологическое медное заполнение в пустых областях внутренних слоев, что может привести к проблемам с целостностью сигналов в готовом электронном узле.

При передаче проекта производителю рекомендуем сопроводить его не только структурой слоев с указанием толщин диэлектрика и меди, но и таблицей с описанием требований к импедансу проводников. В этой таблице надо указать для каждого «класса» проводников с контролем импеданса следующие параметры:

- Номер слоя

- Ширина проводника

- Ширина проводника и зазор, если это дифф.пара

- Опорные слои для этого типа проводников

- Требуемый импеданс

- Допуск на импеданс

- Комментарии и особенности

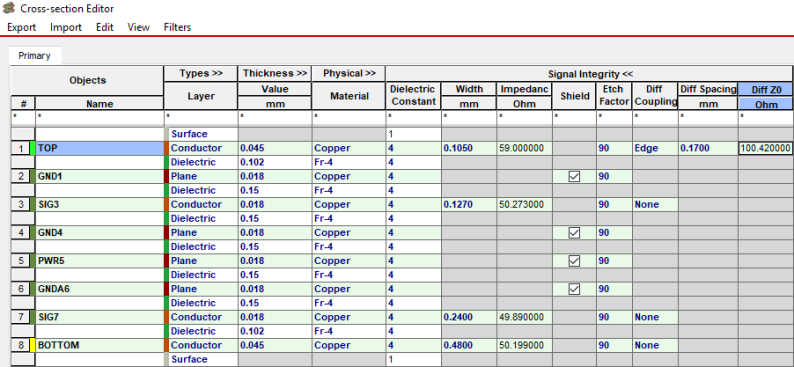

Пример описания требований к импедансу печатной платы приведен в таблице 2. В верхнем слое имеются проводники шириной 0.155 мм с импедансом 50 Ом относительно опорного слоя 2, требования по допуску 10%. Также есть дифф.пары с проводниками 0.1 мм и зазором 0.15 мм, с импедансом 100 Ом. Кроме того, с обеих сторон платы имеются СВЧ-микрополосковые линии шириной 0.48 мм, имеющие импеданс 50 Ом относительно опорного слоя 3. Под этими микрополосками в проекте не должно быть меди в соседнем слое, и должен присутствовать полигон аналоговой земли в третьем слое относительно поверхности. За счет увеличенной ширины проводника можно повысить точность выполнения ширины этих линий, а значит, улучшить допуски на выполнение импеданса с 10% до 7%. В таблицу добавлен комментарий, запрещающий размещение технологических медных заполнений в этой зоне платы.Также имеются проводники шириной 0.127 мм в слое 3, с опорными слоями в слоях 2 и 4, имеющие импеданс 50 Ом.

Передача такой таблицы при заказе печатных плат позволит производителю плат четко определить, какие именно проводники следует проконтролировать, а также позволит осуществить их «тонкую подстройку», по ширине или по структуре слоев, с целью оптимального выполнения требований по импедансу.

Пример расчета импеданса проводников для такой печатной платы в САПР показан на рис.6. В данном расчете мы не стали задавать точные значения диэлектрической константы раздельно для каждого слоя, поставив везде ориентировочное «предварительное» значение 4.0, характерное для типовых диэлектриков FR4. В дальнейшем производитель плат может уточнить эти значения, отдельно для каждого слоя, в зависимости от выбранного типа препрегов и бренда материала. Отметим, что структура получилась «как бы» несимметричной с точки зрения размещения слоев Conductor и Plane, т.к. это требовалось для расчета микрополосковой линии на слое Bottom с опорным слоем 6, и мы назначили слою 6 тип Plane, а слою 7 тип Conductor, что требовалось для корректного выполнения расчета. Но в принципе расположение этих микрополосковых линий может быть ограничено только некоторыми областями на плате, а в остальных областях мы можем разместить полигоны цифровой земли в слое 7, что обеспечивает симметрию структуры (симметричная заливка медью слоя 2 и слоя 7) и повышает качество изготовления печатной платы, улучшая ее плоскостность.

Таблица 2. Пример технического задания на изготовление печатной платы с контролем импеданса.

|

Слой |

Ширина проводника, мм |

Зазор дифф.пары, мм |

Импеданс, |

Опорные слои |

Допуск |

|

|

Top |

0.155 |

|

50 |

2 |

10% |

|

|

Top |

0.105 |

0.17 |

100 |

2 |

10% |

|

|

Top |

0.48 |

|

50 |

3 |

7% |

Не заполнять медью слой 2 под этими проводниками |

|

3 |

0.127 |

|

50 |

2, 4 |

10% |

|

|

Bottom |

0.48 |

|

50 |

6 |

7% |

Не заполнять медью слой 7 под этими проводниками |

|

|

Рис.6. Пример расчета импедансов на печатной плате (САПР OrCAD Standard)

Ссылка на сайт компании "ПСБ Софт": https://www.pcbsoft.ru/

Понравилась статья? Поставьте лайк

Электроника Производство печатных плат Проектирование печатных плат Расчет электрических параметров

Читайте также

Статья А-КОНТРАКТ «Материалы для высокочастотных/высокоскоростных печатных плат» В статье даны описания понятий «диэлектрическая проницаемость» и «диэлектрические потери», а также приведён анализ факторов, влияющих на их изменения

Статья А-КОНТРАКТ «Материалы для высокочастотных/высокоскоростных печатных плат» В статье даны описания понятий «диэлектрическая проницаемость» и «диэлектрические потери», а также приведён анализ факторов, влияющих на их изменения  ODB++: самый удобный формат для взаимодействия разработчиков и производителей печатных плат ODB++ продолжает непрерывно совершенствоваться, что очень важно в условиях постоянного развития производственных технологий

ODB++: самый удобный формат для взаимодействия разработчиков и производителей печатных плат ODB++ продолжает непрерывно совершенствоваться, что очень важно в условиях постоянного развития производственных технологий

02-04-2020 4765

В статье рассказывается о важных моментах, на которые необходимо обратить внимание при выборе поставщика оборудования для производства печатных плат

Industry Hunter

только что

Industry Hunter

только что