Здесь мы собираем самые интересные статьи, интервью, репортажи и многое другое.

Ультразвук вместо центрифуг

Сергей Леванов, инженер-технолог по микроэлектронике s.levanov@dipaul.ru

Сегодня подавляющее большинство микроэлектронных производств, где выполняется нанесение фоторезиста на подложки, использует традиционный метод центрифугирования. Однако существует ряд операций, для которых применение центрифуги не гарантирует оптимальных результатов.

Например, в производстве МЭМС-устройств (микроэлектромеханические системы) подложки имеют развитый рельеф, или 3D-структуру. При нанесении фоторезиста на такие подложки центрифугированием слой получается неравномерным — у выступающих частей остаются более толстые затеки, а на углах прямоугольных структур слой наоборот очень тонок. Это происходит из-за того, что при центрифугировании фоторезист дозируется в центр подложки и под действием центробежной силы распределяется по поверхности к краям. Еще один пример — нанесение фоторезиста на подложки с отверстиями, когда после проведения данной процедуры на подложке отчетливо видны лучи так называемой тени, создаваемой за счет частичного попадания фоторезиста в отверстия.

Давайте рассмотрим существующие варианты решения подобных задач.

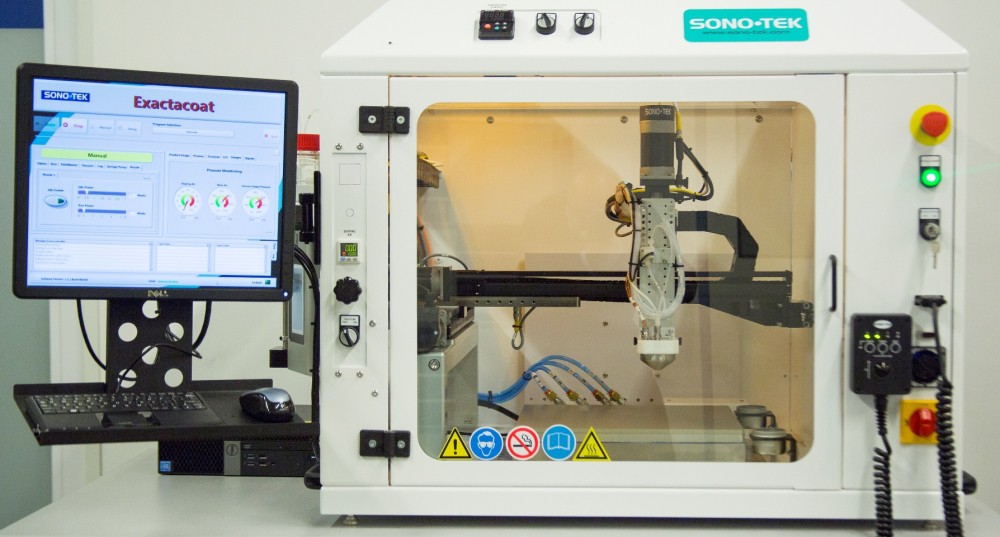

Установки Exacta Coat — бюджетные настольные системы ультразвукового спрей-нанесения, позволяющие наносить равномерный слой фоторезиста на поверхность любой формы.

Рис. 1. Система ультразвукового спрей-нанесения фоторезиста Exacta Coat

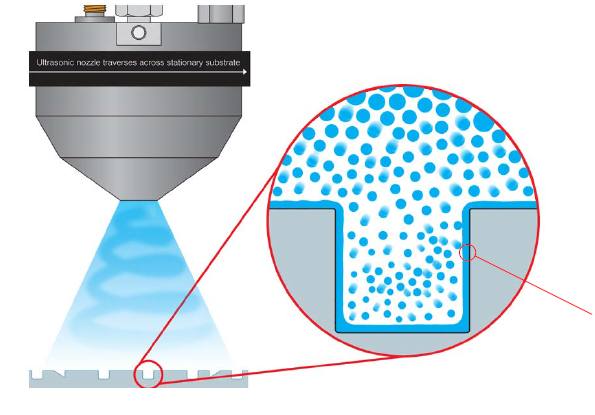

Первой попыткой нанести равномерный слой фоторезиста на рельефную подложку стал метод спрей-нанесения. Схема метода приведена на рис. 2.

Рис. 2. Схема метода спрей-нанесения: капли фоторезиста в потоке сжатого воздуха

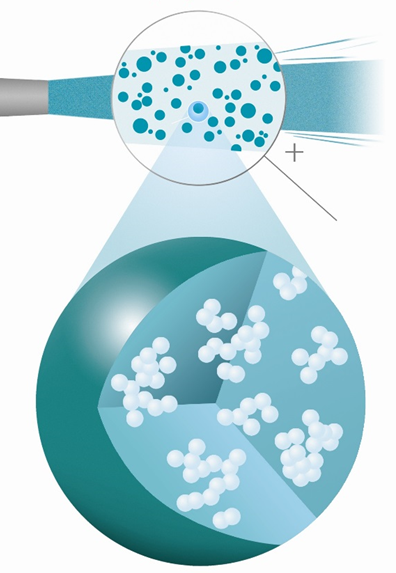

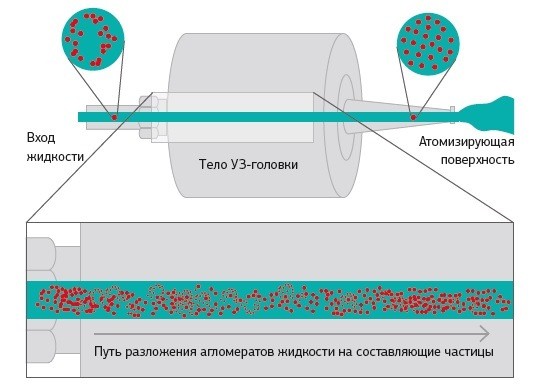

Данная технология представляет собой адаптированный к фоторезисту вариант покрасочного пульверизатора. Смысл метода заключается в подаче фоторезиста в некую газовую среду для получения потока мелких капель. На практике поток фоторезиста подают в струю сжатого воздуха, а смесь выходит через форсунку. Эта технология частично решила проблему центробежных затеков, поскольку нанесение происходило сверху вниз. Но все же один большой недостаток остался — из-за разного диаметра вылетающих из форсунки капель (рис. 2) слой получатся неравномерным, что критично для дальнейших технологических операций экспонирования и травления. Чтобы избавиться от подобного эффекта, к стенкам канала форсунки направляют высокочастотные колебания, разбивающие проходящие капли на более мелкие одинакового диаметра (рис. 3). Подобный метод называется ультразвуковым спрей-нанесением.

Рис. 3. Схема метода ультразвукового спрей-нанесения

В таком виде метод действительно обеспечил необходимое качество нанесения фоторезиста на рельефные структуры. Получив равномерный поток капель одинакового размера, разработчики создали несколько вариантов ультразвуковых головок, позволяющих решать узкие задачи. В частности, была разработана головка вихревого типа (рис. 4), идеально подходящая для изготовления МЭМС-устройств. Она имеет конусовидный факел распыления диаметром до 70 мм и способна с высокой равномерностью покрывать рельефные структуры.

Рис. 4. Вихревая УЗ-головка

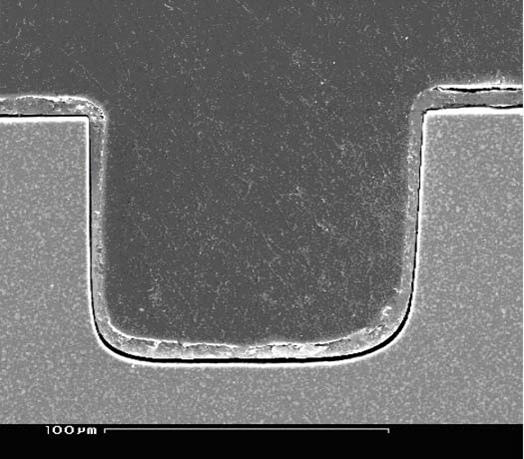

На рис. 5 приведены изображения рельефной подложки с нанесением фоторезиста центрифугированием (а) и ультразвуковым спрей-нанесением (б). Видно, что слой, полученный ультразвуковым спрей-нанесением, равномерный и одинаковый по толщине на всех участках структуры.

а) б)

Рис. 5. Результат нанесения фоторезиста на подложку с рельефом: а) методом центрифугирования; б) методом ультразвукового спрей-нанесения

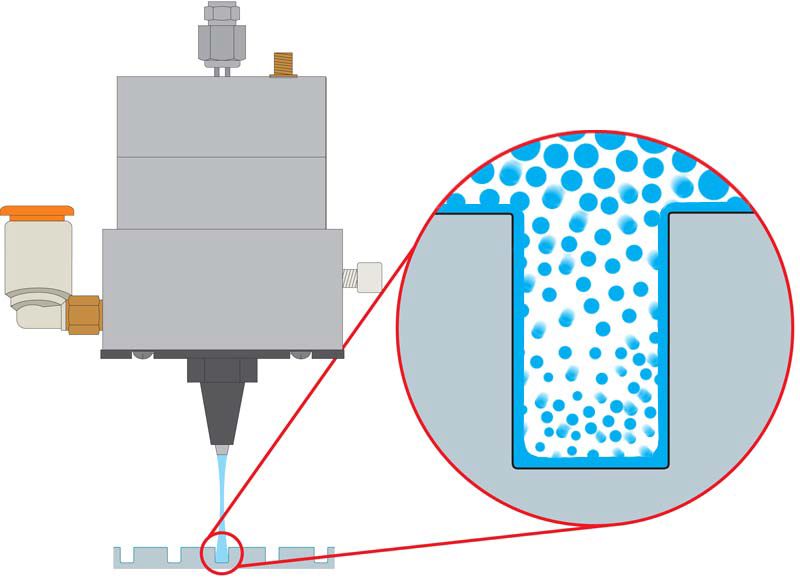

Другой пример — узконаправленная головка, позволяющая покрывать структуры с высоким аспектным соотношением размеров (например, глубоких колодцев или сквозных отверстий). Она имеет факел диаметром всего 5–10 мм, но с ее помощью можно равномерно наносить фоторезист даже на стенки узких вертикальных структур (рис. 6).

Рис. 6. Узконаправленная УЗ-головка

Именно благодаря такой головке специалистам компании «Диполь» совместно с инженерами Sono-Tek удалось решить задачу для одного из наших заказчиков — подобрать фоторезист и технологический процесс для получения равномерного слоя позитивного фоторезиста на подложке со сквозными отверстиями. На рис. 7 и 8 приведены фотографии с микроскопа, демонстрирующие слой фоторезиста на внутренних стенках отверстий.

Рис. 7. Слой фоторезиста на внутренних стенках отверстия (диаметр отверстия 300 мкм)

Рис. 8. Покрытая фоторезистом стенка отверстия

Также в ходе экспериментов мы выяснили, что для получения однородного слоя фоторезиста на рельефных структурах большое значение имеют свойства фоторезиста (особенно вязкость), скорость испарения используемого разбавителя и условия нанесения слоя (подогрев рабочей зоны, плазменная активация поверхности перед нанесением). Накопленный опыт и рабочие эксперименты с лабораторной установкой Sono-Tek Exacta Coat в демонстрационном зале компании «Диполь» позволяют нам подбирать решения для самых нетривиальных запросов заказчиков.

Официальный сайт Группы компаний "Диполь": www.dipaul.ru

Понравилась статья? Поставьте лайк

Микроэлектроника Производство кристаллов Нанесение фоторезиста Установка УЗ нанесения фоторезиста Sono-tek Corporation Производство МЭМС устройств Нанесение фоторезиста Установка УЗ нанесения фоторезиста Sono-tek Corporation

Читайте также

Про промышленность, плазму и повод для энтузиазма Плазменная обработка — это широчайший спектр возможностей. Передовых, а порой и необычных

Про промышленность, плазму и повод для энтузиазма Плазменная обработка — это широчайший спектр возможностей. Передовых, а порой и необычных  Правила точной подачи. Выбор дозатора для установки центрифугирования При изготовлении изделий микроэлектроники центрифугирование является наиболее простым и многофункциональным методом поштучной жидкостной обработки образцов

Правила точной подачи. Выбор дозатора для установки центрифугирования При изготовлении изделий микроэлектроники центрифугирование является наиболее простым и многофункциональным методом поштучной жидкостной обработки образцов  Мировой дефицит конденсаторов оказывает влияние на всю потребительскую электронику Финансовый директор GoPro недавно заявил, что его компания не смогла изготовить планируемое количество своих флагманских экшн-камер из-за нехватки конденсаторов MLCC

Мировой дефицит конденсаторов оказывает влияние на всю потребительскую электронику Финансовый директор GoPro недавно заявил, что его компания не смогла изготовить планируемое количество своих флагманских экшн-камер из-за нехватки конденсаторов MLCC

07-12-2018 4696

Электрофизические свойства электронных изделий во многом зависят от свойств материала (Si, GaAs, GaN, SiC и т. д.) который используется для их создания, и определяют область применения

Industry Hunter

только что

Industry Hunter

только что