Здесь мы собираем самые интересные статьи, интервью, репортажи и многое другое.

Выбор защитных покрытий для LED-индустрии

По материалам исследований компании Lackwerke Peters

Светодиодные источники света находят все новые сферы применения постепенно, заменяя собой традиционные. В зависимости от целевого использования LED-устройства встает задача необходимости его защиты от воздействия внешней среды при помощи специального покрытия, которое бы не оказывало влияния на оптические свойства и мощность светового потока источника излучения.

На сегодня существует два больших класса покрытий, предназначенных для защиты от воздействий внешней среды. Это тонкопленочные или «конформные» покрытия и заливочные компаунды. Использование тех или иных методов диктуется, главным образом, условиями эксплуатации изделия. По сути, «конформные» покрытия отличаются от заливочных компаундов максимально возможной толщиной наносимого слоя (не более 300 мкм). Кроме того, такие покрытия по большей части однокомпонентные, а заливочные компаунды обычно представляют собой двухкомпонентные системы.

Ввиду особенностей механизмов отверждения «конформных» покрытий и/или смачивания ими поверхностей, толщина полимеризованного покрытия ограничена 100 мкм. Для особой серии толстопленочных лаков оптимальная толщина покрытия может достигать 300 мкм. Заливочные компаунды теоретически могут наноситься слоями неограниченной толщины, что обеспечивает гораздо лучшую защиту и более широкий спектр применений.

Защитные покрытия ELPEGUARD

Покрытия ELPEGUARD представляют собой линейку «конформных» покрытий с содержанием видимого в ультрафиолетовом (УФ) свете люминесцентного наполнителя или и без него. Одно из достоинств модификаций покрытий с люминесцентным наполнителем состоит в том, что они светятся в ультрафиолетовом свете. Это позволяет контролировать покрытые и непокрытые участки изделия, а значит, легко контролировать результат нанесения покрытия.

Вместе с тем, при выборе продукта с содержанием УФ наполнителя необходимо учитывать, что светодиоды также излучают свет в диапазоне УФ-A, и, как следствие, возможен сдвиг спектра излучения. Поэтому при выборе таких покрытий следует проверять их пригодность для конкретной задачи, проводя предварительные испытания.

Серия ELPEGUARD® SL 1307 FLZ

SL 1307 FLZ — материалы на основе акрилатных смол, отверждаемые за счет испарения растворителя. Такой механизм сушки обуславливает довольно быстрое высыхание. Акрилатные смолы известны своей простотой в обращении и отличаются хорошими электроизоляционными свойствами в условиях воздействия влаги, стойкостью к гидролизу и хорошей устойчивостью к старению и пожелтению.

Серия ELPEGUARD® Twin-Cure® DSL 1600 E-FLZ

Twin-Cure® DSL 1600 E-FLZ — толстопленочные покрытия с УФ отверждением на базе сополимера полиуретана (UR) и полиакрилата (AR). Отверждение происходит за счет двух механизмов образования поперечных связей с разным временем действия: полимеризация под действием облучения УФ и химическая реакция с влагой из атмосферного воздуха. УФ отверждение с помощью соответствующих ламп (15–20 с) — обязательный этап; по завершении которого покрытие обеспечивает расчетный уровень защиты в части электроизоляционных свойств. На «затененных» участках продукт отверждается посредством реакции с содержащейся в воздухе влагой. За счет этого образуется химическая сшивка даже под компонентами.

Вообще говоря, одно из преимуществ покрытий с ультрафиолетовым отверждением — скорость полимеризации. Кроме того, данный продукт характеризуется высокой стойкостью к механическим и химическим воздействиям.

Из данной серии для применения в светотехнической электронной аппаратуре лучше всего подходит толстопленочное покрытие Twin-Cure® DSL 1600 E/500 — благодаря своей высокой прозрачности и устойчивости к пожелтению.

Кремнийорганические толстопленочные покрытия ELPEGUARD®

Кремнийорганические покрытия, вне зависимости от своей структуры и механизма полимеризации (присоединительно-конденсационный или отверждение под действием УФ излучения), обладают рядом особенностей, которые отличают их от других продуктов. Они обладают хорошими диэлектрическими характеристиками, высокой термической и химической стойкостью, а также устойчивостью к воздействию атмосферных факторов и ультрафиолетового излучения. Рассмотрим покрытия серий ELPEGUARD® DSL 1705/1706/1707 FLZ.

DSL 1705 FLZ — не содержащее растворителей однокомпонентное бесцветное кремнийорганическое покрытие с присоединительным механизмом образования поперечных связей и термическим отверждением. Оно наносится толстыми слоями с оптимальной толщиной полимеризованной пленки до 3 мм и характеризуется великолепной устойчивостью к воздействию атмосферных факторов и УФ излучения.

DSL 1706 FLZ — не содержащие растворителей, однокомпонентные, бесцветные кремнийорганические толстопленочные покрытия с конденсационным механизмом образования поперечных связей. Они характеризуются тем, что «сшивка» в них образуются уже при комнатной температуре.

DSL 1707 FLZ — не содержащее растворителей, бесцветное, однокомпонентное кремнийорганическое толстопленочное покрытие, отверждаемое по двум взаимодополняющим механизмам — УФ и реакцией с влагой. Реакция с влагой из воздуха особенно важна на «затененных» участках.

Заливочные компаунды ELPECAST®

Wepuran VT 3402 KK

Благодаря своей исключительно высокой прозрачности и очень хорошей устойчивости к пожелтению, заливочные компаунды данной серии на основе полиуретановых смол (UR) применяются в светотехнической и оптической электронной аппаратуре, особенно там, где предъявляются высокие требования к оптическим свойствам: например, для заливки светодиодов или оптических датчиков. Компаунды серии Wepuran VT 3402 KK отличаютя высочайшей устойчивостью к атмосферным воздействиям, хорошей термостабильностью и великолепной стойкостью к УФ. Кроме того, они характеризуются высокой оптической прозрачностью с малым оптическим затуханием и стойкостью к воздействию воды, влаги (в том числе конденсационной) и многих химических веществ, включая щелочные растворы, кислоты и масла.

Wepesil VT 3602 KK

Термостойкость (до +150 °C) и очень высокая прозрачность делают заливочный компаунд Wepesil VT 3602 KK на основе кремнийорганических смол (SR) оптимальным решением для применения в светотехнической электронной аппаратуре, особенно для покрытия мощных светодиодов. Даже при нанесении толстыми слоями и/или в условиях постоянного воздействия высокой температуры он сохраняет высокую прозрачность во всем видимом диапазоне длин волн, обладая при этом великолепной устойчивостью к пожелтению. Хорошая пригодность этого компаунда для указанных выше применений обусловлена его высокой эластичностью, чрезвычайно высокой термостойкостью и очень низким объемным коэффициентом усадки, что особенно важно при заливке сложных электронных компонентов, чувствительных к воздействию температуры и динамическим нагрузкам (например датчиков или стеклянных диодов). Тепловыделение в процессе отверждения незначительно, а механические напряжения при тепловых ударах на этапе эксплуатации ограничены ввиду эластичности материала.

Климатические испытания

Изделия, эксплуатируемые на открытом воздухе, например сигнальные лампы и информационные табло, подвергаются воздействию всевозможных атмосферных факторов. Разработанные для этих целей продукты не только защищают приборы от воздействия окружающей среды, но и решают ответственные функциональные задачи, например, обеспечивают высокую контрастность или рассеяние света.

Для определения пригодности материалов покрытий к применению в оптических изделиях используются различные методы испытаний, например «испытание 85/85» или испытание на конденсацию.

Одно из основных требований заключается в том, что воздействие климатических факторов не должно приводить к отказам изделия. Еще одно основополагающее требование, предъявляемое к покрытиям — устойчивость к пожелтению. Материалы покрытий можно сравнивать по степени пожелтения после воздействия климатических факторов.

По итогам испытаний было установлено, что протестированные покрытия компании PETERS не оказывают влияния на работоспособность светооптических изделий. Тем не менее, чтобы можно было делать общие утверждения об их устойчивости к пожелтению, приведем результаты проведенных климатических испытаний.

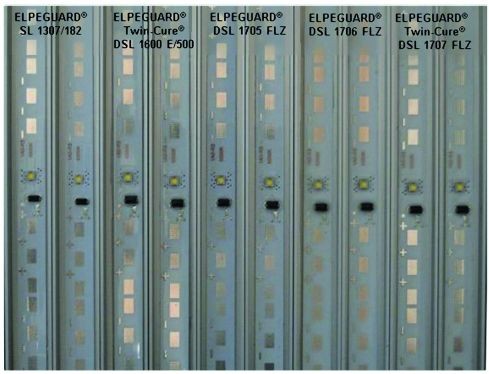

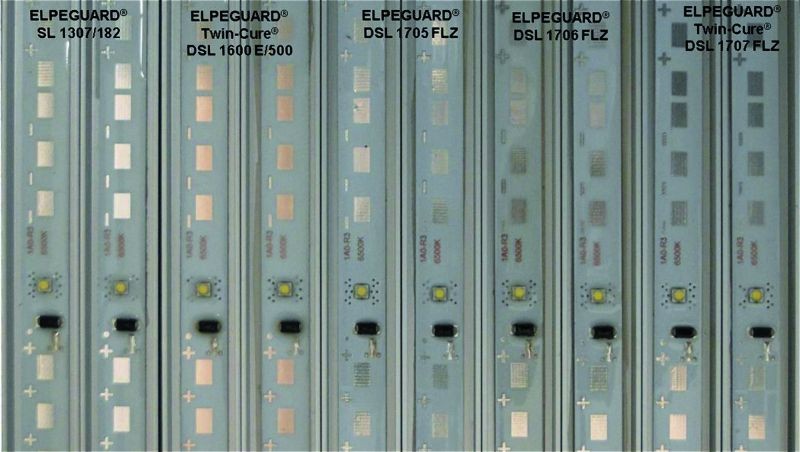

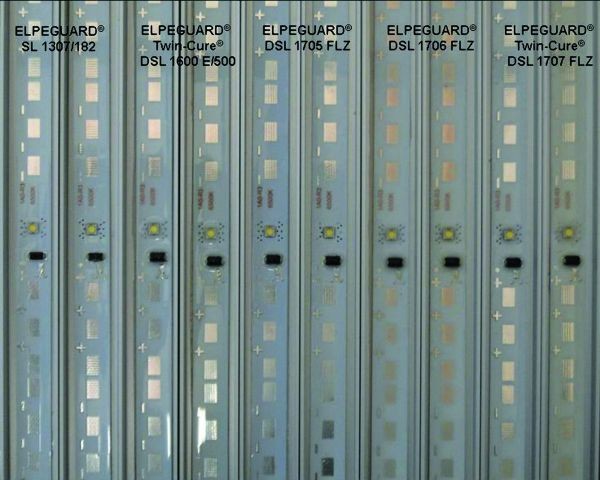

Во всех испытаниях «конформные» покрытия и заливочные компаунды наносились на светодиодную ленту с мощными светодиодами Cree XPG-2. Тестовые светодиодные ленты были закреплены на U-образных профилях из анодированного алюминия обыкновенной двусторонней клейкой лентой. На рис. 2, 3, 5, 6, 8, 9 показаны образцы, покрытые защитными материалами PETERS, и эталонные образцы. Все покрытия продемонстрировали великолепную устойчивость к пожелтению.

Испытание на конденсацию

В ходе испытания на конденсацию имитируется конденсация влаги, которая может происходить в тропическом климате. Воздействие конденсационной влаги на покрытие запускает осмотические процессы, т. е. накопление воды под влиянием водорастворимых компонентов, что, среди прочего, может приводить к отслоению покрытия от подложки.

Для данного испытания резервуар климатической камеры (рис. 1) наполняют дистиллированной водой, после чего в камере путем нагрева воды устанавливают температуру +40 °C, чтобы достичь относительной влажности около 100 %. По истечении 72 ч работы светодиодов в этих климатических условиях при токе 350 или 500 мА проверяют их работоспособность и оценивают внешний вид светодиодных лент. На рис. 2 и 3 показаны образцы после испытания на конденсацию.

Рис. 1. Климатическая камера для испытаний на конденсацию

Рис. 2. Конформные покрытия ELPEGUARD® после испытания на конденсацию (слева)

Рис. 3. Заливочные компаунды ELPECAST® после испытания на конденсацию (справа)

«Испытание 85/85»

Рис. 4. Климатическая камера для выполнения «испытания 85/85»

В ходе так называемого «испытания 85/85» (температура +85 °C, относительная влажность 85%) имитируются условия высокой влажности и температуры воздуха, причем температура постепенно повышается. Это испытание предназначено для моделирования жестких климатических условий эксплуатации, характерных для автомобильной электроники. Его программа включает несколько этапов:

- одни сутки при температуре +35 °C и относительной влажности 90%;

- трое суток при температуре +65 °C и относительной влажности 90%;

- трое суток при температуре +85 °C и относительной влажности 85%;

- одни сутки при температуре +25 °C и относительной влажности 50%.

С помощью этого испытания проверяют чувствительность материала покрытия и электронного узла со светодиодами, на который оно нанесено, к воздействию влаги в жестких условиях эксплуатации, характерных для автомобильной электроники.

После выдержки при постепенно повышающейся температуре и токе 350 или 500 мА проверяют работоспособность светодиодных лент и оценивают их внешний вид (рис. 5 и 6).

Рис. 5. Конформные покрытия ELPEGUARD® «после испытания 85/85» (слева)

Рис. 6. Заливочные компаунды ELPECAST® «после испытания 85/85» (справа)

Испытание на тепловой удар

Рис. 7. Климатическая камера для термоциклических испытаний

В ходе испытаний на тепловой удар или термоциклических испытаний покрытия подвергаются одновременному воздействию тепловых и механических нагрузок (рис. 7, 8, 9). Циклические тепловые нагрузки с высокой вероятностью вызывают хрупкость, растрескивание и отслоение покрытия, которые не обнаруживаются непосредственно путем электрических измерений.

Испытуемые образцы выдерживают попеременно в «холодной» (–40 °C) и «горячей» (+85 °C) среде в течение заданного промежутка времени. Как правило, проводится 252 цикла по 30 мин. каждый.

Рис. 8. Конформные покрытия ELPEGUARD® после термоциклических испытаний (слева)

Рис. 9. Заливочные компаунды ELPECAST® после термоциклических испытаний (справа)

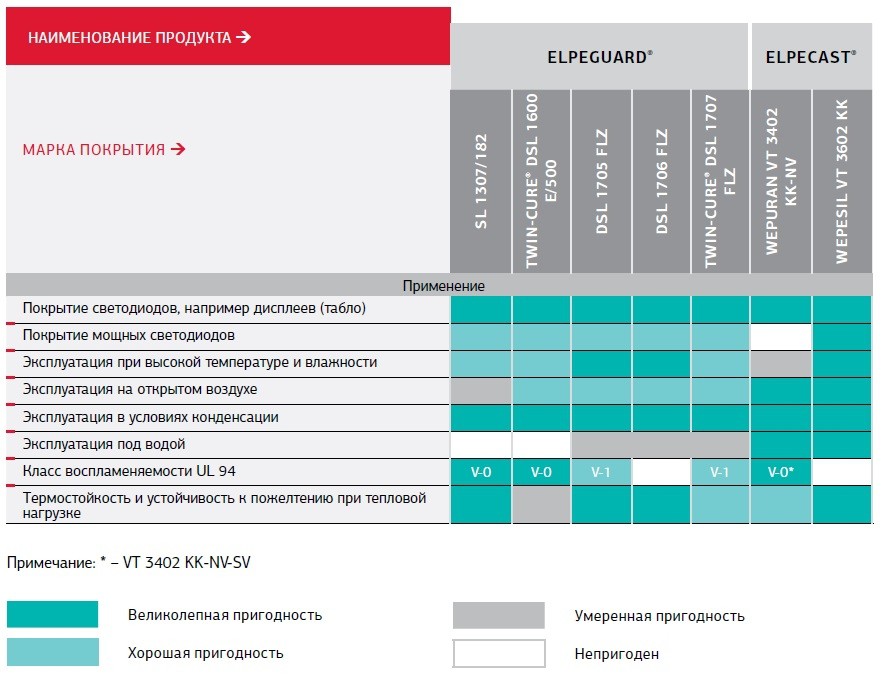

Области применения

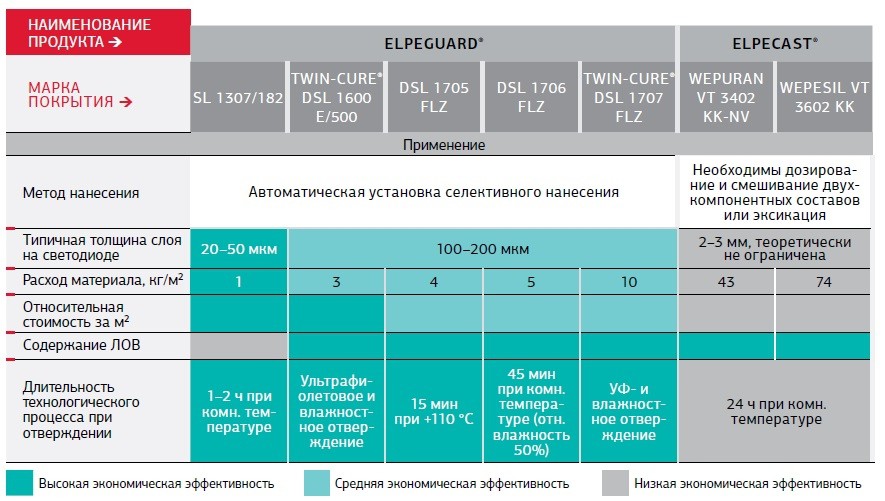

В таблице 1 приведена информация, полезная для выбора вариантов покрытий ELPEGUARD® и компаундов ELPECAST®.

Таблица 1. Пригодность материалов определенных марок для различных применений

Защитные покрытия для светодиодов (в т.ч. мощных)

Многие типы электронных узлов не допускают заливки ввиду отсутствия у них каркаса (корпуса) или из-за важности весовых ограничений. Хорошим альтернативным средством защиты электронных узлов от конденсации могут служить «конформные» покрытия. В случае постоянной конденсации влаги великолепную защиту обеспечивают толстопленочные «конформные» покрытия. Например, в части защиты светодиодных панелей хорошо зарекомендовали себя следующие продукты ELPEGUARD®:

- SL1307FLZ

- Twin-Cure® DSL 1600 E/500

- DSL 1705/1706 FLZ

- Twin-Cure® DSL 1707 FLZ

Защита мощных светодиодов

Мощные светодиоды в процессе работы нагреваются до высоких температур. И хотя конформные покрытия устойчивы к пожелтению в широком диапазоне температур, у полиуретановых (PUR) заливочных компаундов существуют определенные ограничения. Поэтому при постоянном воздействии температур, превышающих +90 °C, рекомендуется использовать кремнийорганические компаунды, например ELPECAST® Wepesil VT 3602 KK.

Эксплуатация при высоких температуре и влажности

Воздействие высокой температуры (> +50 °C) и влажности (свыше 70 %) считается значительным стрессом для защитного покрытия.

Вода разлагает полиэфирный компаунд по механизму гидролиза. К типичным эффектам гидролитической деградации полимеров, помимо обесцвечивания слоя покрытия, относятся размягчение, липкость, отслоение, образование пузырей или морщин и даже растворение пленки покрытия. При растущей интенсивности воздействия температуры и влажности наблюдается обесцвечивание, обусловленное неизбежными параллельными процессами окисления, которые запускаются атмосферным кислородом.

Обычно такой деградации подвергаются полиуретановые (PUR) системы. Дополнительную нагрузку на покрытие может создавать присутствие органических растворителей, кислот или масел. По этой причине не рекомендуется использовать (PUR) защитные покрытия в саунах или парных.

Ввиду особенностей химического состава кремнийорганические защитные покрытия не подвержены гидролизу, поэтому покрытия и заливочные компаунды на основе кремнийорганических соединений характеризуются высокой устойчивостью в условиях высоких температуры и влажности. Рекомендуемые материалы — заливочный компаунд ELPECAST® Wepesil VT 3602 KK, конформные покрытия ELPEGUARD® DSL 1705/1706 FLZ и Twin-Cure® DSL 1707 FLZ

Эксплуатация под водой

Для долговременной эксплуатации электронных изделий под водой необходима особо надежная их защита, поэтому «конформные» покрытия не подходят для этой цели. Заливочные компаунды способны обеспечить достаточную защиту для постоянной эксплуатации под водой. В данном случае рекомендуется применять заливочные компаунды ELPECAST® Wepuran VT 3402 KK и Wepesil VT 3602 KK.

Нанесение защитных покрытий

Очень важным этапом при работе с защитными покрытиями является процесс их нанесения и полимеризации. Именно благодаря правильному нанесению и сушке материал приобретает все заложенные в него производителем защитные свойства.

Между «конформными» покрытиями и заливочными компаундами существует значительная разница, заключающаяся в требуемой или достижимой толщине слоя. Толщина полимеризованной пленки «конформных» покрытий четко ограничена механизмом их сушки и отверждения, тогда как толщина слоя заливки компаундом в теории почти не ограничена ввиду свойственного им механизма образования химических связей. Заливочные компаунды, как правило, не содержат растворителей, и на образование химических связей в них не влияют такие факторы, как атмосферный кислород, влажность и УФ излучение.

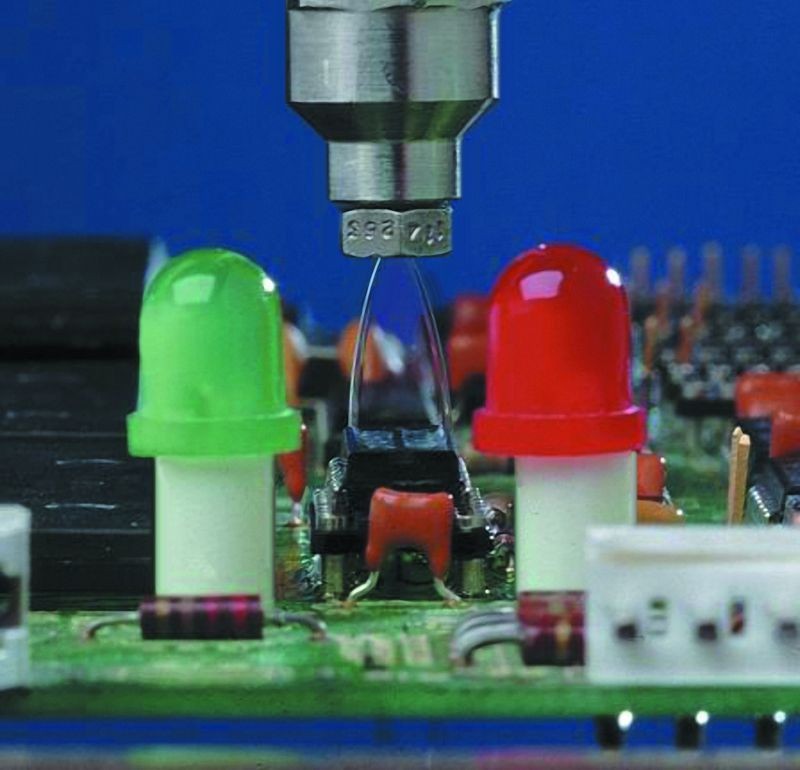

Рис. 10. Селективное нанесение покрытия

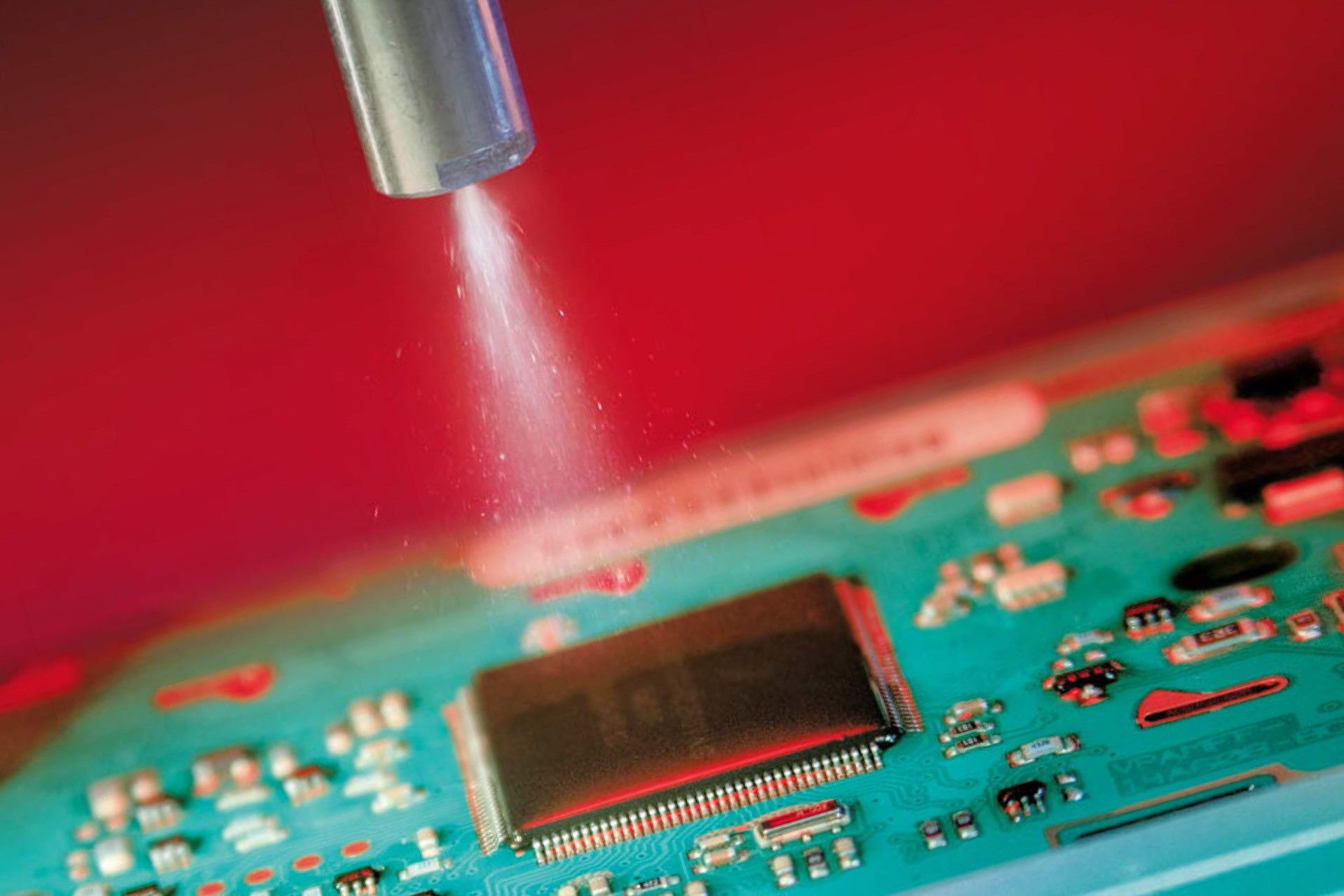

Нанесение «конформных»покрытий

В зависимости от конкретной марки, покрытия могут наноситься кистью, окунанием или распылением (например с помощью установок для селективного нанесения, рис. 10). Для этих целей предлагаются различные регуляторы вязкости. Вообще говоря, следует стремиться к нанесению материала равномерным и не слишком толстым слоем (толщина сухой пленки — 20–50 мкм). Толстопленочные покрытия (например ELPEGUARD® Twin-Cure® DSL 1600 E/500 или DSL 1705 FLZ) не содержат растворителей и могут наноситься толстыми слоями за один проход.

Нанесение компаундов

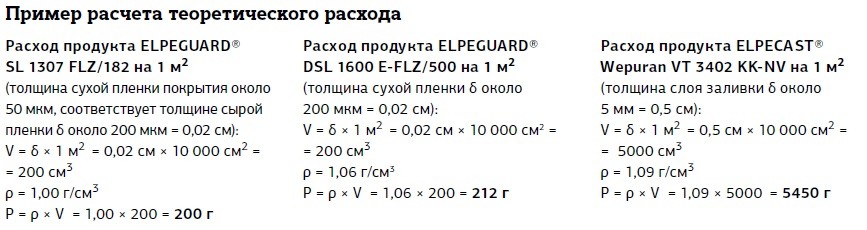

Технологический процесс нанесения двухкомпонентных заливочных компаундов состоит из трех этапов:

- подготовка химических компонентов;

- смешивание компонентов (с последующим вакуумированием);

- заливка.

Чтобы повысить надежность технологического процесса нанесения, особенно при использовании заливочных компаундов с малой жизнеспособностью, рекомендуется использовать автоматические смесители и дозаторы (рис. 11), которые избавляют от ограничений, связанных с длительностью технологического процесса (жизнеспособностью материала). Если компаунд готовится вручную, после смешивания компонентов чрезвычайно важно дегазировать смесь с помощью эксикатора (рис. 12). Для достижения оптимальных характеристик отвержденного компаунда следует наносить его на светодиоды слоем толщиной не менее 2–3 мм. Это обеспечит более надежную защиту под водой.

Рис. 11. Смеситель-дозатор.

Рис. 12. Эксикатор для удаления пузырьков газов.

Правила обращения с покрытиями на основе кремнийорганических соединений

При одновременном использовании продуктов, содержащих кремнийорганические соединения и не имеющих их в своем составе, в процессе нанесения последних возможно появление дефектов типа десмачивания. В связи с этим необходимо разделять соответствующие рабочие места и оборудование, чтобы избежать перекрестного загрязнения этих систем.

Анализ экономической эффективности

Толщина полимеризованной пленки покрытия зависит от выбранного метода нанесения, особенно это касается «конформных» покрытий. Например, ELPEGUARD® SL 1307 на практике дает сухую пленку толщиной 20–50 мкм. Для сравнения, заливочный компаунд ELPECAST® Wepuran VT 3402 KK-NV для достижения наилучших характеристик следует наносить слоем толщиной 2–3 мм. Соответственно, расход заливочного компаунда будет значительно выше. В таблице 2 дан сравнительный анализ экономических преимуществ и недостатков рассмотренных материалов.

Таблица 2. Экономическая эффективность защитных материалов

Приведенные выше расчеты показывают, что фактический расход определенных продуктов сильно зависит от оптимальной толщины полимеризованного слоя или слоя заливки.

Помимо расхода материала как такового, при анализе экономической эффективности следует также учитывать стоимость приобретения оборудования (для нанесения, сушки и отверждения покрытия). Эта стоимость может существенно различаться в зависимости от производителя и метода нанесения.

Материалы предоставлены Группой компаний "Диполь": www.dipaul.ru

Понравилась статья? Поставьте лайк

Электроника Производство электроники Контроль, испытания, исследования Нанесение влагозащитных покрытий Заливка компаундом Климатические испытания Lackwerke Peters Воздействие повышенной температуры Воздействие повышенной влажности Воздействие конденсированных осадков (инея, росы) Воздействие теплового удара

Читайте также

Жизненно важно. Селективная влагозащита: пять шагов к успеху Один из наиболее современных и востребованных способов защиты электронных модулей от воздействия различных факторов

Жизненно важно. Селективная влагозащита: пять шагов к успеху Один из наиболее современных и востребованных способов защиты электронных модулей от воздействия различных факторов  Контроль качества нанесения конформных покрытий Контроль качества — ключевой аспект технологического процесса нанесения конформного покрытия и залог успешного выполнения данной операции

Контроль качества нанесения конформных покрытий Контроль качества — ключевой аспект технологического процесса нанесения конформного покрытия и залог успешного выполнения данной операции  Свет отверждающий Отверждение лаков под воздействием ультрафиолета: физика процесса

Свет отверждающий Отверждение лаков под воздействием ультрафиолета: физика процесса

Industry Hunter

только что

Industry Hunter

только что