Здесь мы собираем самые интересные статьи, интервью, репортажи и многое другое.

Классификация основных технологий «флип-чип» для использования в современных системах в корпусе

А. Хохлун, С. Чигиринский, к. т. н.

Появление приведенного ниже анализа технологий микросборки и корпусирования с применением технологии «флип-чип» (от английского flip-chip с аббревиатурой FC) является следствием повышенного интереса отечественного рынка к импортозамещению некоторых современных интегральных микросхем и систем в корпусе. Дополнительным важным фактором является общая тенденция миниатюризации микроэлектронных изделий. В русскоязычной литературе иногда можно встретить словосочетание «перевернутый кристалл», что является прямым переводом английского названия, но, по нашему мнению, в промышленности уже устоялся именно сленговый вариант – «флип-чип», поэтому далее мы будем использовать именно его, а также сокращение: «ФЧ».

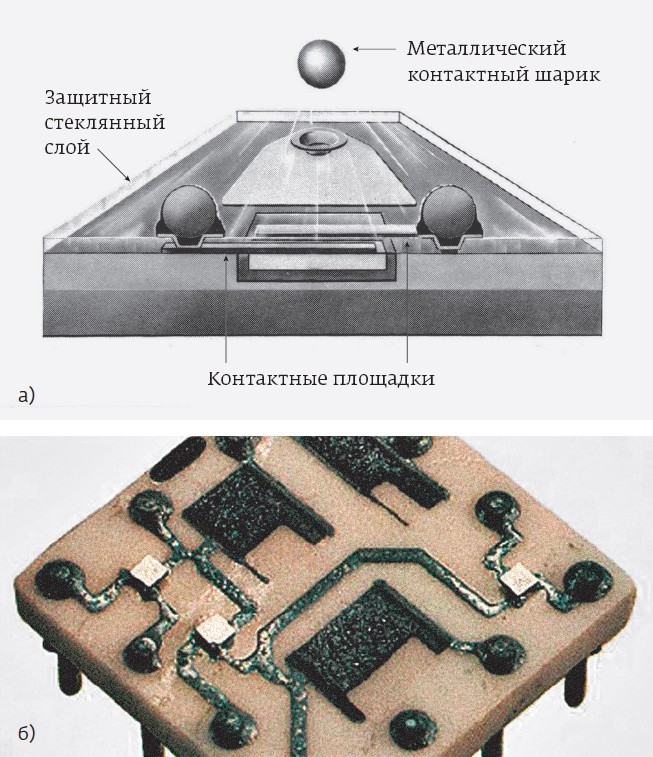

Технология «флип-чип» была разработана специалистами компании IBM еще в 60-е годы прошлого века. На рис. 1а приведено схематическое изображение первого «ФЧ»-транзистора IBM с тремя контактами, реализованными в виде медных шариков, покрытых слоем Ni / Au, припаянных с помощью оловянно-свинцового припоя к контактным площадкам транзистора. При этом на контактные площадки кремниевого транзистора, выполненные из сплава Al / Si, методом напыления, с целью обеспечения барьерных и адгезионных свойств в процессе пайки, нанесено трехслойное покрытие Cr / Cu / Au. На рис. 1б показана первая гибридная микросборка IBM, состоящая из трех кремниевых транзисторов, присоединенных к керамической подложке по технологии «флип-чип» [1].

Рис. 1. Первые конструкции типа «флип-чип» компании IBM: а – транзистор; б – гибридная микросборка

С развитием микроэлектроники росло количество выводов компонентов, и по ряду причин медные шарики были заменены на шарики припоя. Данная технология получила устойчивое название С4 (Controlled Collapse Chip Connection – соединение чипа методом самовыравнивающейся пайки) [2]. Сформированные на контактных площадках кремниевого кристалла шарики припоя в процессе групповой пайки обеспечивают надежное соединение с медными контактными площадками коммутационной платы, при этом за счет сил поверхностного натяжения расплавленного припоя происходит самовыравнивание кристалла.

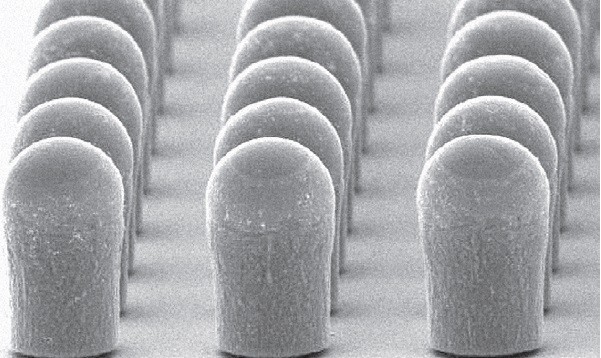

Дальнейший рост числа выводов, уменьшение расстояния между контактными площадками на кристалле, миниатюризация самих контактных площадок привели к появлению технологии С2, в которой бампы (контактные микровыступы) представляют собой медные столбики с «крышками» припоя (Solder Cups) (рис. 2) [3].

Рис. 2. Бампы, изготовленные по технологии С2

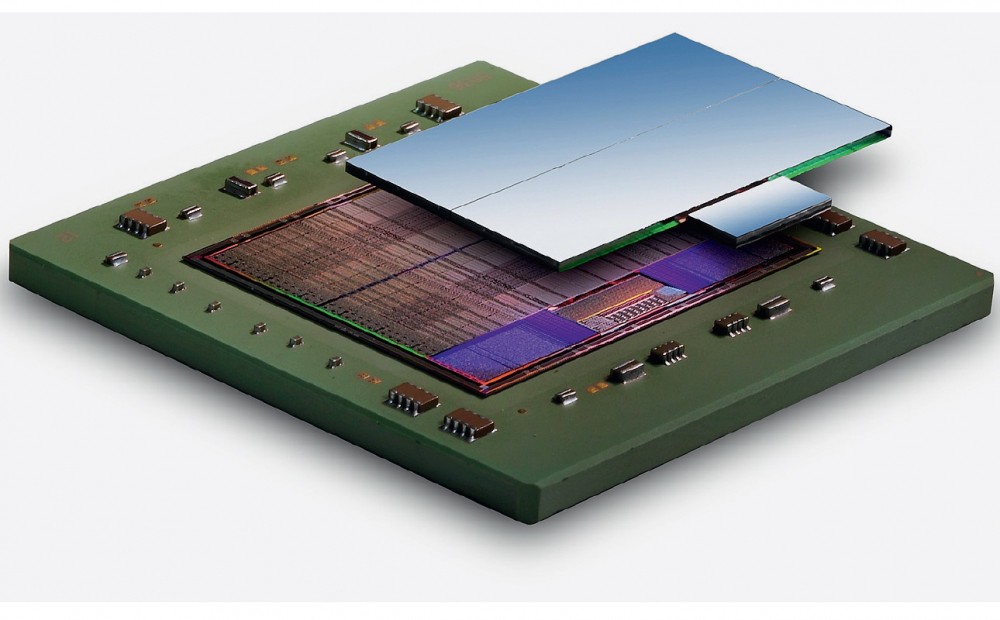

Пример использования технологий С2 и С4 в конструкции микроэлектронного устройства – BGA-микросборки компании Amkor – показан на рис. 3 [4]. В конструкции используются два уровня несущих кристаллов: три дочерних кристалла смонтированы по технологии С2 на материнском кристалле, а он, в свою очередь, соединен по технологии С4 с еще одним кристаллом – коммутационным. Коммутационный кристалл припаян к подложке микросборки с выводами BGA также по технологии С4.

Рис. 3. Корпус (микросборка) компании Amkor

Применение технологий «флип-чип» для процессоров, микросхем памяти и заказных микросхем (ASICs) постоянно растет в компьютерной и телекоммуникационной индустриях. В последнее время основным драйвером «ФЧ»-технологий были мобильные устройства массового производства, и следующий импульс ожидается от внедрения устройств 5G. При этом стремление к повышению функциональности на единицу объема и массы диктует увеличение количества коммутационных выводов, снижение длины проводниковых трасс и уменьшение шага контактов; толщина полупроводниковых кристаллов и их корпусов также должна быть минимальной.

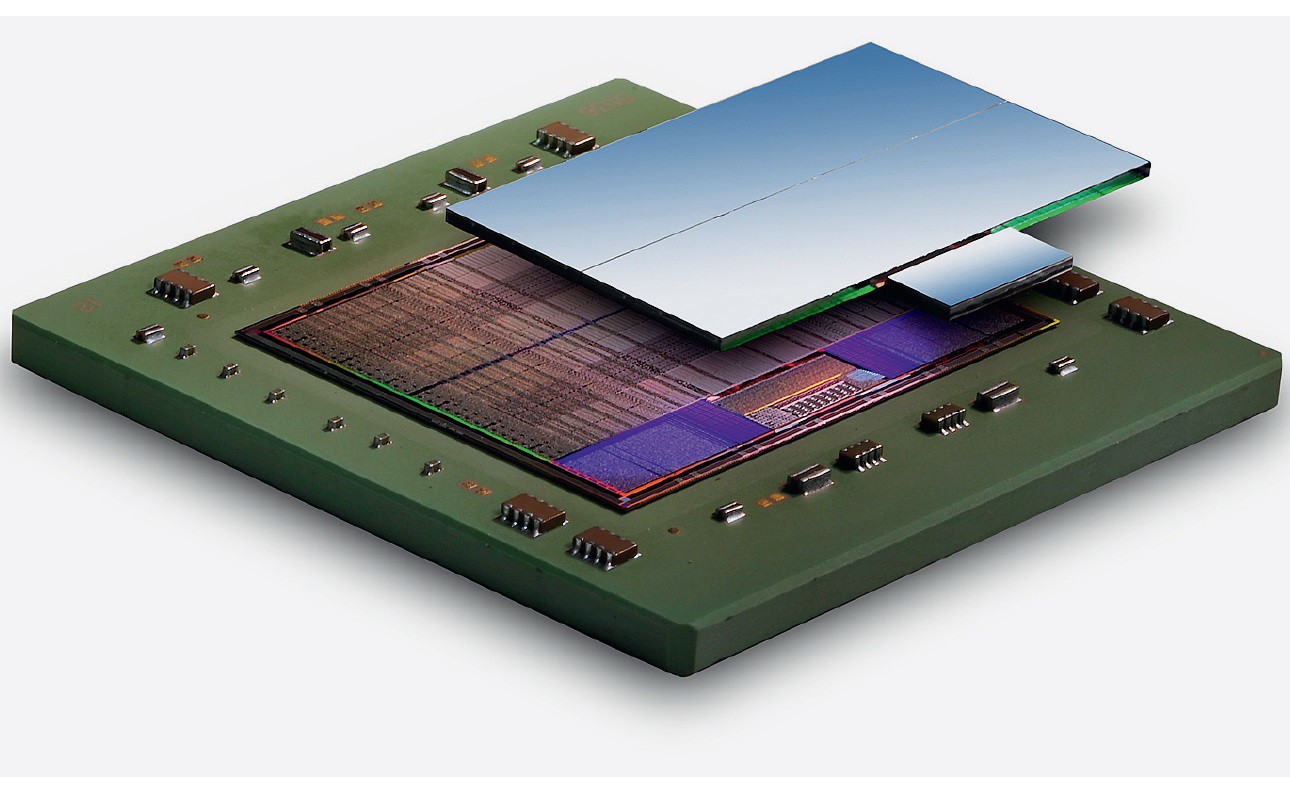

Следует отметить, что в последние несколько лет вследствие, в первую очередь, очень высокой плотности выводов перепрограммируемых контроллеров (FPGA, рис. 4) даже 12-слойные коммутационные платы не могут обеспечить перераспределение сигналов с кремниевых кристаллов на шариковые выводы BGA. Для решения этой задачи применяются кремниевые интерпозеры с несколькими распределительными слоями и переходными отверстиями в кремнии (TSV – Through-Silicon Via). Причем ведутся работы по замене кремния на новые органические материалы и составные конструкции для снижения стоимости таких многокристальных систем в корпусе.

Рис. 4. Микросборка FPGA на низкотемпературной совместно спекаемой керамике (LTCC) [5]. Состоит из двух типов кремниевых кристаллов: до трех микросхем FPGA, имеющих семьдесят два трансивера 13,1 Гбит / с, и до двух микросхем GTZ IC с шестнадцатью трансиверами 28,05 Гбит / с. Использовано два типа соединений: проволочная разварка на кремниевом интерпозере и соединение трансиверов 28,05 Гбит / с через TSV в интерпозере и шариковые выводы

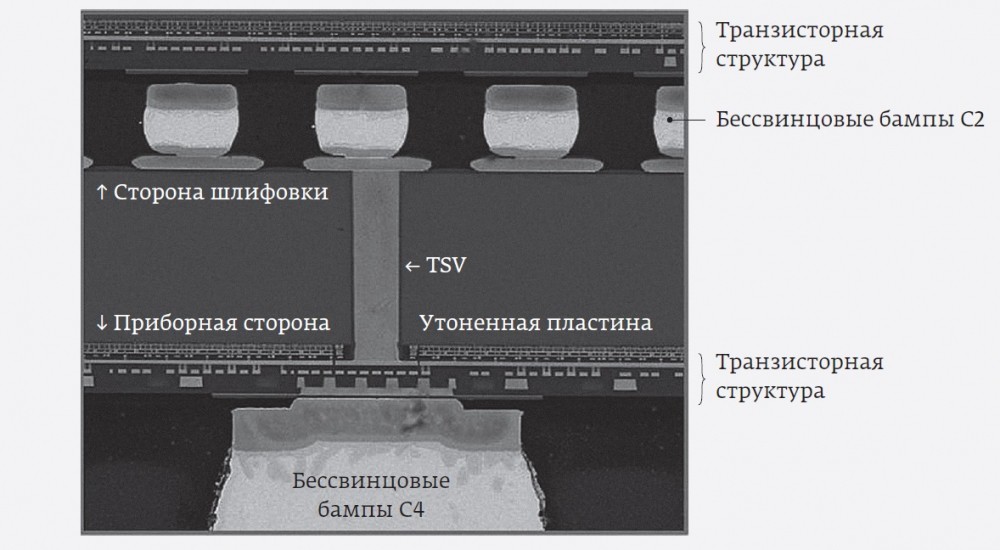

Кроме того, быстрое развитие в настоящее время получают технологии «ФЧ»-монтажа с использованием диффузионного соединения медь-медь (термокомпрессионная сварка) без применения какого-либо промежуточного токопроводящего адгезива или припоя в месте создания электрического контакта. Классический пример конструктива, совмещающий в себе технологии «флип-чип» с использованием шариков припоя, медно-припойных бампов и медных TSV, показан на рис. 5.

Рис. 5. Пример конструктива, совмещающего в себе технологии С2 и С4

Особенности современных технологий «флип-чип»

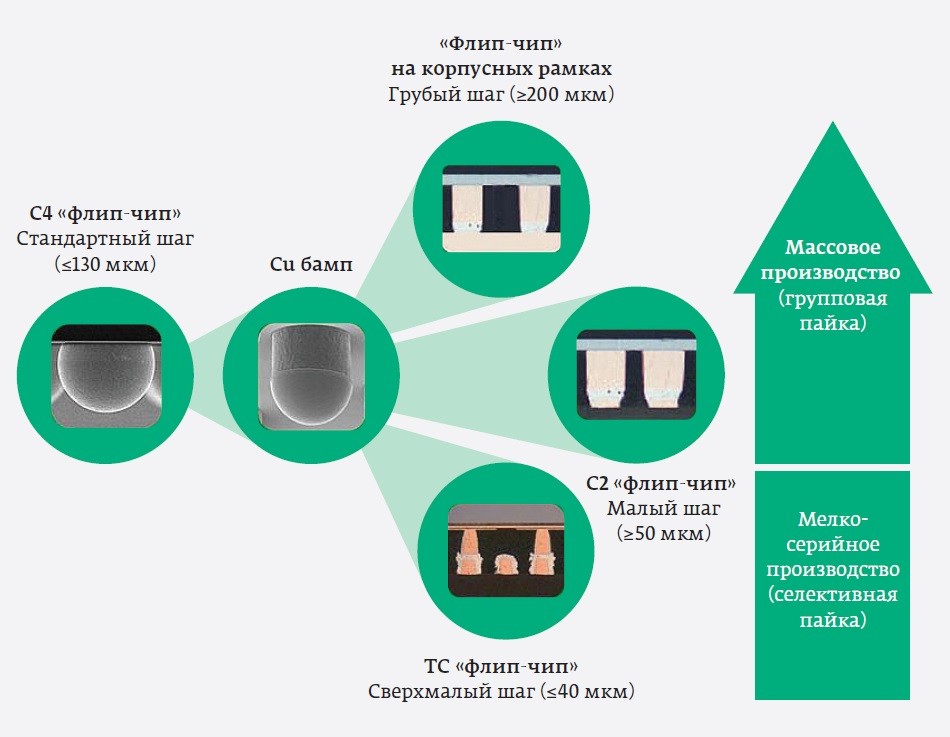

В настоящее время используется несколько направлений технологии «флип-чип», каждое из которых существует в своей нише; классификация основных направлений приведена на рис. 6.

Рис. 6. Классификация основных направлений технологии «флип-чип». С4: Controlled Collapse Chip Connection – Соединение чипа методом самовыравнивающейся пайки; С2: Chip Connection – Присоединение чипа; ТС: Thermo Compression – Термокомпрессионное соединение; NCA: Non Conductive Adhesive – Диэлектрический адгезив; ACA: Anisotropic Conductive Adhesive – Анизотропный проводящий адгезив; ICA: Isotropic Conductive Adhesive – Изотропный проводящий адгезив; US GGI: Ultrasonic Gold–Gold Interconnection – Ультразвуковое соединение Au–Au; TS GGI: Thermosonic Gold–Gold Interconnect – Термозвуковое соединение Au–Au; ТС GGI: Thermo Compression Gold–Gold Interconnect – Термокомпрессионное соединение Au–Au; WLP: Wafer Level Packaging – Сборка на уровне пластины; eWLB: Embedded Wafer BGA – BGA, встроенный в пластину; PSP: Panel Size Packaging – Сборка на групповой заготовке

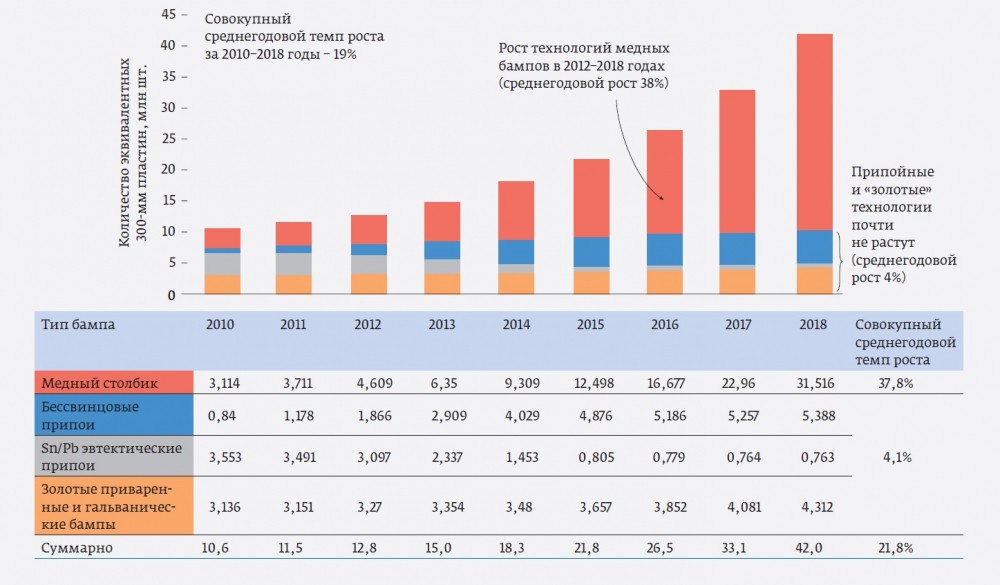

Процессы корпусирования на уровне пластины (WLP – сборка на уровне пластины, eWLB – BGA, встроенный в пластину, PSP – сборка на групповой заготовке) являются наиболее современными и перспективными с точки зрения миниатюризации систем в корпусе и заслуживают рассмотрения в отдельной статье. Остальные процессы «ФЧ»-монтажа можно условно разделить на две большие группы: процессы с медными или припойными бампами (первый столбец на рис. 6) и процессы с золотыми бампами (второй и третий столбец на рис. 6). На рис. 7 приведена динамика объемных показателей мирового рынка технологий «флип-чип», использующих бампы из различных материалов (первые три группы на рис. 6).

Рис. 7. Объем мирового рынка по отдельным технологиям «флип-чип» (выражен в миллионах 300-мм пластин в год) [6]

Как видно из диаграммы, в последние годы наблюдается взрывной рост количества «ФЧ»-применений с медными бампами, в то время как объем применений с золотыми и припойными бампами показывает лишь незначительный рост. Это может быть объяснено следующими причинами.

С технологической точки зрения «ФЧ»-процессы с золотыми бампами являются наиболее просто реализуемыми, что делает их очень привлекательными для опытного и мелкосерийного производства и, следовательно, для микроэлектронного рынка России – в том числе по причине небольших капитальных затрат на приобретение оборудования для участка формирования золотых бампов. Бампы, размер которых может быть менее 50 мкм, формируются непосредственно на алюминиевых контактных площадках кремниевой пластины, а кристаллы с такими бампами сразу после резки пластины и отмывки, без дополнительной химической обработки и дорогостоящих процессов металлизации, готовы к «ФЧ»-монтажу на анизотропный или изотропный адгезив.

Стоимость материалов для такой технологии относительно высока, что, впрочем, не слишком существенно для пилотного и мелкосерийного производства. Но есть и более важные проблемы. Например, данная технология не исключает дефектов типа «пурпурной чумы» (возникновение интерметаллидов AuAl2), приводящих к деградации контактов под воздействием повышенной температуры и иных внешних факторов, что ограничивает использование технологии для продуктов, от которых требуется высокая надежность. Для массовых же применений, которыми в основном определяется картина, отображенная на рис. 7, стоимость материалов становится существенным фактором.

При этом бампы из припоя, используемые в технологии С2, накладывают ограничения по пределам миниатюризации микроэлектронных устройств, в то время как медные бампы удовлетворяют непрерывно растущие требования к уменьшению размеров самих бампов и шага между ними (рис. 8).

Рис. 8. Области применения технологий «флип-чип» монтажа С2 и С4 в зависимости от критических размеров и серийности производства

Технологические решения «флип-чип» для крупносерийного и мелкосерийного (пилотного) производства

Как уже указывалось ранее, существует несколько решений для формирования на пластинах бампов, обеспечивающих последующий «ФЧ»-монтаж [7]. Наибольшее распространение в крупносерийном производстве получили методы электрохимического осаждения (гальванические), ультразвукового монтажа и трафаретной печати. Эти методы требуют существенных вложений в технологическое оборудование и инфраструктуру, разработки сложной технологии, наличия на предприятии устоявшейся культуры полупроводникового производства.

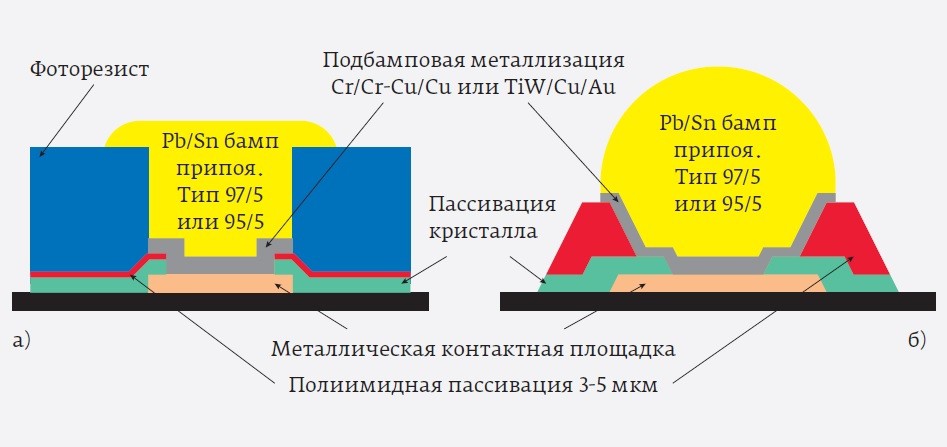

Так, для создания контактных бампов типа С4 (типовой размер бампа порядка 100–120 мкм) гальваническим методом требуется магнетронное нанесение барьерного слоя Ti или TiW толщиной 0,1–0,2 мкм на всю поверхность пластины с последующим напылением меди толщиной 0,3–0,8 мкм. Слой Ti / TiW-Cu представляет собой наиболее распространенный вариант так называемой подбамповой металлизации (Under Bump Metallurgy, UBM). Далее на пластину наносится 40-мкм слой фоторезиста и производится операция фотолитографии с целью вскрытия окон к UBM (обычно на 7–10 мкм шире, чем окна к металлическим контактам в пассивации кристалла). Затем следует гальваническое наращивание примерно 5-мкм слоя меди с дальнейшим дозаполнением гальваническим припоем (содержащим свинец или бессвинцовым). Для получения требуемого объема припойного бампа гальваническое осаждение материала продолжается до высоты 15–20 мкм над уровнем слоя фоторезиста с формированием характерной грибовидной структуры, показанной на рис. 9a. После этого производится плазменное или жидкостное химическое удаление фоторезиста и слоя UBM с последующим оплавлением бампов и формированием припойных шариков на пластине (рис. 9б) [8].

Рис. 9. Типовая структура бампа типа С4 на кремниевом кристалле: а – до удаления фоторезиста; б – после удаления фоторезиста и оплавления

Отличием процесса формирования бампа типа С2 от вышеописанного является существенно бoльшая относительная толщина гальванической меди к гальваническому припою. Технология С2 не обеспечивает самовыравнивания при оплавлении припоя и требует более высокой точности совмещения при монтаже. Но, поскольку получаемые бампы состоят в основном из меди, технология С2 обеспечивает функциональные преимущества по сравнению с С4 в части показателей тепло- и электропроводности: у меди эти величины составляют 400 Вт / м х К и 0,0172 мОм соответственно, в то время как у припоя – 55–60 Вт / м х К и 0,12–0,14 мОм.

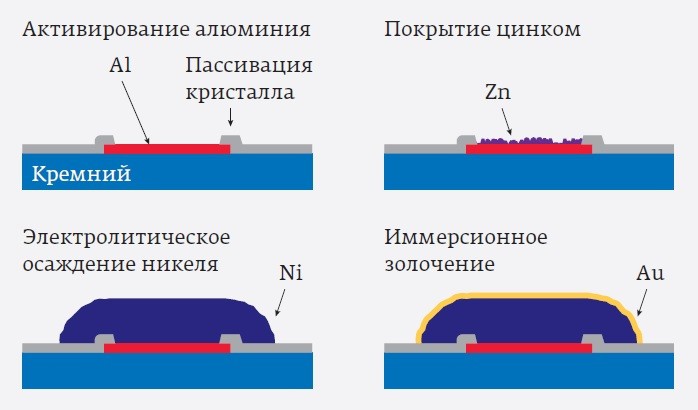

Для мелкосерийного и пилотного производства опытных образцов может быть рекомендована технология химического осаждения UBM, которая не требует операции фотолитографии и является самым экономичным решением. Эта технология основывается на автокатолитическом осаждении металлических слоев на предварительно химически активированные алюминиевые контактные площадки. Хорошо исследованы процессы химического осаждения Ni, Co, Pa, Pt, Au, Cu, Ag, других металлов и сплавов. Наибольшее распространение для технологий UBM в настоящее время получили процессы с использованием никеля и меди [9]. Уникальность химического никеля заключается в том, что он может использоваться и как UBM для последующего нанесения припоя, и как основной материал бампа: процессу осаждения Ni свойственна анизотропность, за счет которой он может выходить за пределы вскрытого окна UBM, заходя на слой пассивации контактной площадки (рис. 10).

Рис. 10. Процесс формирования никелевого бампа методом жидкостного химического осаждения

Процесс осаждения химического никеля требует тщательной защиты обратной стороны кремниевой пластины для предотвращения осаждения никеля на кремний. Сначала проводится многостадийный процесс химической очистки алюминия от загрязнений и травление естественного оксида алюминия. После очистки следует шаг химического цинкования для активации алюминия; осажденный тонкий слой цинка впоследствии замещается никелем в никелевой ванне в процессе его осаждения. На последнем шаге на никель наносится слой иммерсионного золота с целью предотвращения его последующего окисления и улучшения паяемости. Еще одним важным преимуществом UBM на основе химического никеля является совместимость получаемого контакта с широким набором припоев, таких как 90Pb / 10Sn, 63Sn / 37Pb и 95,5Sn / 3,8Ag / 0,7Cu.

На рис. 11 приведен пример бюджетного варианта оборудования для создания металлизации алюминиевых контактных площадок под бампы методом химического осаждения от компании SPM (Италия).

Рис. 11. Установка компании SPM для создания химической металлизации UBM [10]

Еще одной интересной технологией «ФЧ»-монтажа для мелкой серии является технология лазерного формирования бампов из шариков припоя. Данная технология наиболее оптимальна для создания бампов типа С4 в диапазоне размеров от 100 до 760 мкм со скоростью до трех бампов в секунду. Монтаж шариков припоя осуществляется в инертной атмосфере без использования флюса как на кремниевую пластину, так и на коммутационную плату BGA. Для российских сборщиков микроэлектроники, по нашему мнению, могут представлять интерес установка лазерного монтажа шариков припоя.

MLS-1500 компании Laservall (рис. 12а) и универсальная установка монтажа «флип-чип» Datacon 2200evo компании Besi (рис. 12б), которые, вместе с оборудованием для пайки (конвейерная печь оплавления или установка вакуумной пайки для получения более высокого качества паяных соединений), способны составить основу современного автоматизированного мелкосерийного производственного участка изготовления микроэлектронных устройств по технологии «флип-чип», требующего минимальных инвестиций.

Рис. 12. Оборудование для мелкосерийного участка монтажа «флип-чип»: а – установка Laservall MLS-1500; б – установка Besi Datacon 2200evo

Заключение

Отметим, что, несмотря на известную специфику российского рынка монтажа «флип-чип», основные тенденции развития технологии неизменны:

- направление С2, следуя за тенденциями миниатюризации электроники, развивается опережающими темпами и в настоящее время является основной технологией для массового производства;

- направление С4 продолжает занимать свою нишу для применений с повышенными требованиями к надежности;

- перспективная технология термокомпрессионного монтажа (TC) кремниевых и органических интерпозеров со сквозными переходными отверстиями (TSV), по всей видимости, является следующим шагом в развитии «флип-чип» монтажа;

- для отечественных предприятий, производящих или планирующих производить системы в корпусе (System In Package – SIP), одним из наиболее перспективных направлений представляется использование структур типа «флип-чип» в сочетании со стремительно развивающимися технологиями многослойных низкотемпературных керамических (пример на рис. 4) и керамоорганических материалов.

Литература

- Davis E., Harding W., Schwartz R., Corning J. Solid Logic Technology: Versatile, High Performance Microelectronics // IBM Journal of Research and Development. 1964. Vol. 8. Is. 2. Р. 102–114.

- Totta P., Sopher R. SLT Device Metallurgy and Its Monolithic Extension // IBM Journal of Research and Development. 1969. Vol. 13. Is. 3. Р. 226–238.

- Tung F. Pillar Connections for Semiconductor Chips and Method of Manufacture. US patent no. 6,578,754, 2003.

- Sutanto J. POSSUMTM Die Design as a Low Cost 3D Packaging Alternative // 3D Packaging. 2012. Is. No. 25. Р. 16–18.

- http://www.xilinx.com / .

- www.yole.fr.

- Lau J. H. Low Cost Flip Chip Technologies. McGraw-Hill Book Company. – New York, 2000.

- Arshad M. K., Hashim U., Muzamir I. Under Bump Metallurgy (UBM) Technology Review for Flip Chip Packaging // International Journal of Mechanical and Materials Engineering. 2007. Vol. 2. No. 1. P. 48–54.

- Hutt D. A., Liu C., Conway P. P., Whalley D. C., Mannan S. H. Electroless Nickel Bumping of Aluminum Bond Pads – II. Electroless Nickel Plating // IEEE Transactions on Components and Packaging Technologies. 2002. Vol. 25. Is. 1. Р. 98–105.

- www.spm-semiconductor.it

Посмотреть профиль компании и отправить запрос авторам статьи: https://industry-hunter.com/AKMicrotech

Понравилась статья? Поставьте лайк

Читайте также

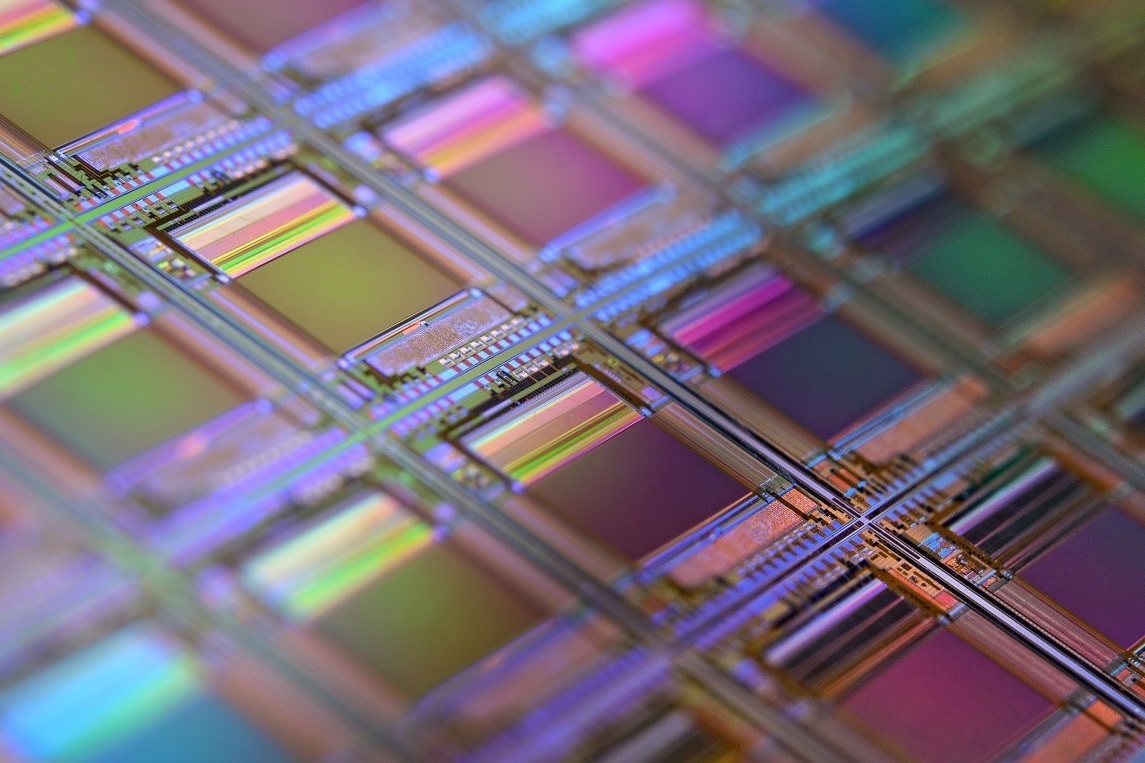

Китай: верхом на кремниевом быке? Недавно возникший дефицит микросхем может существенно сказаться на производстве электроники, посмотрим какова ситуация с производством в Китае

Китай: верхом на кремниевом быке? Недавно возникший дефицит микросхем может существенно сказаться на производстве электроники, посмотрим какова ситуация с производством в Китае  Российская разработка для бытовых счетчиков Современные микроконтроллеры являются центром любой сложной системы – от самых простых устройств и датчиков, до сложнейших автоматизированных агрегатов

Российская разработка для бытовых счетчиков Современные микроконтроллеры являются центром любой сложной системы – от самых простых устройств и датчиков, до сложнейших автоматизированных агрегатов

11-04-2019 4984

Финансовый директор GoPro недавно заявил, что его компания не смогла изготовить планируемое количество своих флагманских экшн-камер из-за нехватки конденсаторов MLCC

Industry Hunter

только что

Industry Hunter

только что