Здесь мы собираем самые интересные статьи, интервью, репортажи и многое другое.

Холодный расчет. Технология холодного обжима контактов

Иван Костюхин, технолог направления «Решения для производства кабельных сборок и жгутов» kia@dipaul.ru

Сложности обжима проводов заключаются во множестве деталей, связанных с большим количеством технических терминов, качественных характеристик, влияющих факторов и корреляций.

Мотивом для статьи стало желание в простой и легкой для понимания форме пояснить, что такое холодный обжим, и что влияет на его качество. Надеемся, что после прочтения этого материала в технологии обжима не останется темных мест ни для опытного, ни для начинающего специалиста.

По своей сути обжим — это соединение провода и терминала. Существует множество различных контактов под обжим доступных на рынке, но все они имеют общую черту: соединяются с проводом посредством механической деформации пластичных элементов контакта.

На ленте и россыпью

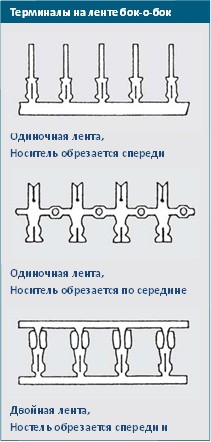

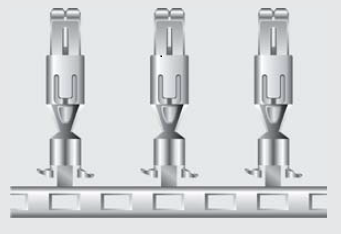

Контакты поставляют как на ленте (соединены вместе на несущей ленте) или россыпью. Ленточные терминалы проще в обращении, так как их можно легко подавать из катушки и обрабатывают на полу- или полностью автоматических машинах. У терминалов, поставляемых россыпью, нет полосы носителя. Поэтому клеммы должны быть приведены в правильное положение вручную или с помощью вибрационного питателя. Из-за трудностей в работе контакты россыпью используются реже, чем контакты на ленте.

Рис. 1. Терминалы на ленте бок о бок

Открытые и закрытые

Оба вида контактов — и на ленте, и россыпью — бывают открытого или закрытого типа. Термин «открытые» или «закрытые» относится к конструкции контактов. Закрытый тип контактов (такие как изолированные наконечники проводов или изолированные быстроразъемные контакты) имеют форму полностью закрытого цилиндра. В этом случае зачищенные провода должны быть вставлены в кольцевую обжимную матрицу со стороны открытого конца контакта. Открытые клеммы имеют обжимные лепестки в форме буквы «U», позволяющей вкладывать провод сверху вниз. Обжим открытых контактов легче автоматизировать, поэтому они чаще всего используются в массовом производстве.

Боковая и задняя подача

При использовании открытых клемм на ленте решающими факторами в выборе соответствующего процесса обработки является расположение контактов на ленте и то, как они соединены: при помощи несущей ленты параллельно или без несущей ленты последовательно. Расположение контактов определяет тип подачи в пресс. Производители прессов и обжимных инструментов, такие как Schleuniger, предлагают различные варианты оборудования, позволяющего обрабатывать практически все типы терминалов.

Одиночная и двойная несущие ленты

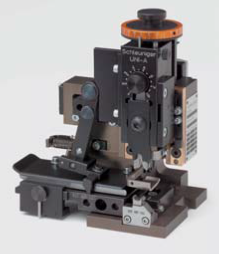

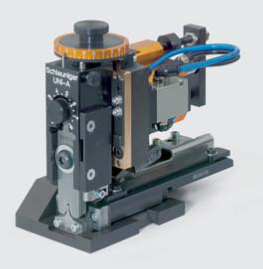

Ленточные терминалы могут быть на одиночной или двойной ленте — в зависимости от количества несущих полос, фиксирующих контакты. Положение несущих полос, а также их количество определяют конструкцию обжимных инструментов. Большинство производителей обжимных аппликаторов сосредоточены на наиболее распространенных типах контактов. Тем не менее, специалисты по холодному обжиму контактов Schleuniger следуют другой стратегии: от стандартных до сложных типов контактов. Например, компания предлагает аппликатор Uni-A для сечений кабеля до 6 мм2, оснащенный как боковой, так и задней подачей терминалов, механической или пневматической подачей, работающий как с одиночными, так и с двойными лентами. Также на рынке представлены такие обжимные прессы, как UniCrimp 200 (со стандартной функцией «Сплит–цикла»), который способен обрабатывать закрытые контакты (например изолированные кабельные наконечники). В дополнение к универсальным обжимным аппликаторам Uni-A и FlexoCrimper (до 6 мм2), ассортимент Schleuniger также включает в себя аппликаторы HeavyCrimper для проводов до 35 мм2, а также специальные инструменты для обжима клемм россыпью для сечений кабеля до 50 мм2.

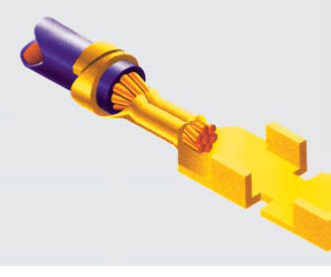

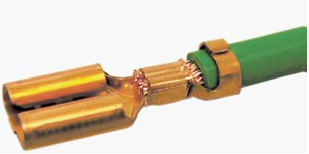

Обжим провода и изоляции

Как правило, с ленточными контактами две процедуры обжима происходят одновременно (так называемый обжим проводника и обжим изоляции). Постоянное развитие технологий привело к развитию новых видов обжима, например трехзонного обжима коаксиального кабеля. Обжим провода формирует механико-электрическое соединение между внутренним проводником (например «жила») и контактом. Это соединение должны быть герметичным. Обжим на изоляцию должен поглощать воздействующие на соединение факторы, такие как вибрации или натяжения, таким образом, чтобы они не влияли на обжим зоны проводника. Обжим изоляции образует чисто механическое соединение между терминалом и изоляцией кабеля. Поэтому важно, чтобы не было повреждения изоляции в процессе обжима.

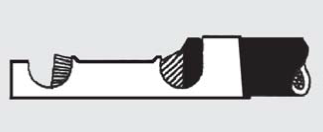

Рис. 2. Обжим контакта

Рис. 3. Обжим проводника

Рис. 4. Обжим изоляции

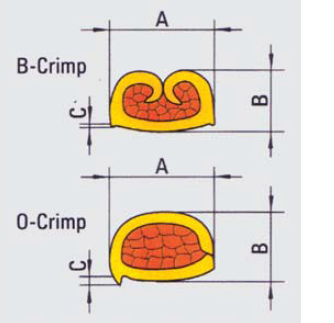

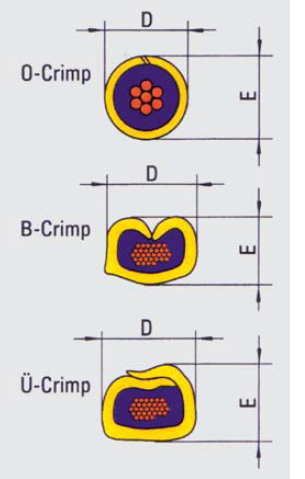

О-, B- и U-обжим

Окончательная форма зоны обжима контакта после процесса опрессовки привела к относительно общим терминам «В-обжим», «О-обжим» и «U-обжим». Другие виды обжима, которые используются реже, включают в себя четырехточечный, шестигранный или трапециевидный обжим. Зачищенный провод вставляется в контакт, после чего контакт и провод обжимаются посредством специфических деталей (оснастки) аппликатора. Характерную форму, которая дала такие названия, можно увидеть в поперечном сечении обжатого терминала и провода как в области изоляции, так и в области обжима проводника.

Обжим проводника

Наиболее распространенный обжим проводника для многожильных проводов — это В-обжим. Когда лепестки терминала формируют в процессе обжима, отдельные лепестки контакта двигаются симметрично внутри обжимного инструмента вследствие симметрии формы обжима контакта. Для многожильных проводов герметичного соединения легче добиться В-обжимом, чем О-обжимом. В отличие от этого, обжим одножильных проводов не может быть герметичным в случае В-обжима, так как нет отдельных жил, которые могут перемещаться во время процесса обжима. Для одножильных проводов, как правило, осуществляется в О-обжим.

Обжим изоляции

Обжим изоляции служит исключительно для поглощения каких-либо влияющих сил на область обжима проводника. В этом случае задача состоит в формировании связи с изоляцией, не повреждая ее. В этом случае В-обжим обеспечивает очень высокую устойчивость соединения, но в определенной степени все-таки повреждает изоляцию, причем опасность повреждения больше, чем при О- или U-обжимах, где обжимные лепестки только окружают изоляцию, не проникая в нее.

Опыт является решающим фактором

Учитывая многочисленные различные формы, влияющие факторы и параметры, которые должны быть приняты во внимание, не удивительно, что разработка специфических частей (оснастки) обжимного аппликатора требует значительного опыта. Имея более чем 30-летний опыт в обжиме различных типов контактов, специалисты Schleuniger могут предложить хорошие комплексные решения.

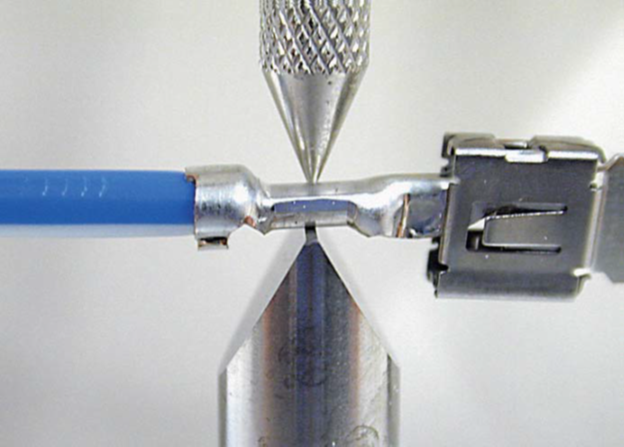

В чем важность аппликатора?

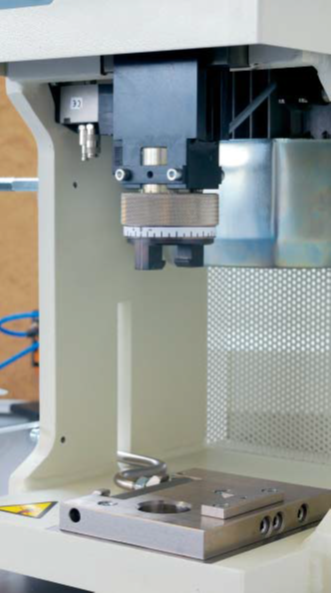

Обжимной аппликатор является «сердцем» процесса опрессовки — независимо от того, осуществляется она полу- или полностью автоматически. Степень и тип деформации обжимных лепестков контакта определяются аппликатором и его специфическими деталями (оснасткой), например таких, как обжимная пресс-форма и наковальня. Следует помнить, что высокое качество обжима может обеспечить только тот инструмент, который оптимально совпадает с геометрией обжимного контакта.

Инженеры Schleuniger утверждают: «Если оснастка специфических деталей изготовлена не точно, то даже самая лучшая машина обжима не сможет добиться хорошего результата. Мы разрабатываем и производим не только аппликаторы, но также обжимные машины, машины зачистки–обжима, полностью автоматические линия и системы передачи, поэтому мы очень хорошо понимаем важность обжимного аппликатора, как центрального элемента в производстве». Таким образом, понятно, что ключевые факторы в разработке обжимного аппликатора — это высокая точность и удобство в обслуживании. Отметим, что каждый обжимной аппликатор проходит внутренние тесты и анализ поперечного сечения соединения.

Рис. 5. Аппликаторы с боковой подачей: а) Schleuniger Uni-A с механической подачей; б) Schleuniger Uni-A с пневматической подачей

Рис. 6. Аппликаторы с подачей сзади: а) Schleuniger Uni-A с механической подачей; б) Schleuniger Uni-A с пневматической подачей

Центральная роль подачи

Наравне с оптимальной конструкцией оснастки базовая конструкция подачи контактов играет существенную роль. С контактами, расположенными на несущей ленте, система подачи аппликатора отвечает за точность позиционирования контактов до обжима. На первый взгляд может показаться второстепенным, будет ли подача пневматическая или механическая. Но отклонения от идеальной позиции могут привести к сбою процесса.

Механическая и пневматическая подача

Рис. 7. Расстояние (шаг) между терминалами на несущей полосе

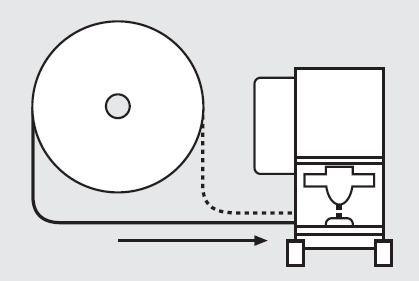

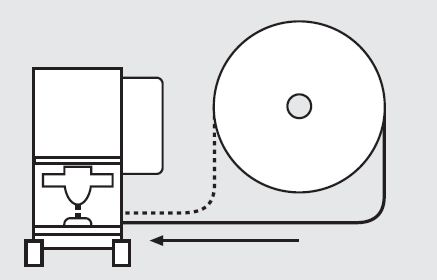

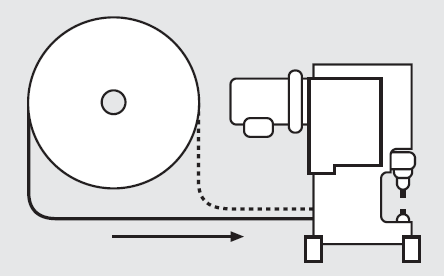

Рис. 8. Схема интеграции процесса обжима

С механической подачей вертикальный ход штока обжимного пресса «переводит» в горизонтальное движение транспорта несущую ленту контакта, так что после каждого цикла обжима следующий контакт приводится в точное предопределенное положение между наковальней и обжимным штампом. Так как шаг между контактами на несущей ленте, как правило, различается между различными типами контактов, большинство аппликаторов имеют регулируемые пользователем установки для его настройки. Пневматический привод часто используется в автоматическом режиме для достижения высокого уровня точности и позиционирования на больших расстояниях. Преимущество пневматической подачи в том, что транспортировка не согласована с вертикальным ходом пресса напрямую, поэтому скорость и синхронизацию подачи можно регулировать по отдельности.

Рис. 9. Боковая подача слева

Рис. 10. Боковая подача справа

Рис. 11. Подача сзади

Боковая и задняя подача

В зависимости от того, как контакт расположен на несущей полосе, подача должна проходить либо сбоку (аппликатор с боковой подачей), либо сзади (аппликатор с задней подачей).

Универсальный обжимной аппликатор имеет ход штока 40 мм и высоту инструмента 135,788 мм (высота аппликатора в закрытом состоянии). Но аппликаторы различаются направлением подачи, которая определяется, в конечном счете, производителем контактов: со стороны (слева или справа) или сзади — естественно, с разным шагом расположения контактов.

Многочисленные настройки

Чтобы достичь оптимальных результатов при обжиме, должны быть сделаны многочисленные настройки аппликатора, такие как высота обжима на проводник и на изоляцию, конечное положение терминала, компенсации люфта и регулировка силы фиксирующей системой. Наиболее удобно, если такие параметры регулируются в аппликаторе и прессе (как, например, у Schleuniger Uni-A), и необходимые корректировки могут быть оперативно изменены.

Что является стандартом?

В Европе в качестве стандарта определены ход штока аппликатора 40 мм и три точки крепления аппликатора в прессе. Такие аппликаторы являются подходящими и для провода с поперечным сечением до 6 мм2 (AWG 10). Для более крупных поперечных сечений или для использования, например, плоских кабелей, пока не существует международного стандарта. Компания Schleuniger предлагает стандартный обжимной аппликатор Uni-A в различных конструкциях (механическая/пневматическая/боковая/задняя подачи) для контактов закрытого типа, с ходом штока 30 мм, или двойной обжимной аппликатор — FlexoCrimper (специальный стандарт аппликатора для высокоскоростного автоматического производства). Schleuniger также имеет специальные аппликаторы для сечений до 50 мм2, а также ассортимент решений для обжима плоских кабелей (FFC/FPC).

Какое влияние оказывает пресс на качество обжима?

В отличие от обжимного аппликатора (многочисленные возможности настройки которого влекут за собой возникновение различных факторам влияния), у обжимных машин решающими факторами являются усилие пресса, повторяемость и продолжительность цикла. Другие важные критерии — взаимодействие пресса с обжимным аппликатором и система мониторинга силы обжима.

Основная функция

Пресс перемещает шток аппликатора в положение «нижней мертвой точки» (НМТ), где происходит деформирование контакта с проводником до заданной высоты обжима, и приводит инструмент обратно в исходное положение, на «верхнюю мертвую точку» (ВМТ).

Высота аппликатора и ход штока

Возможность использовать обжимной аппликатор пресса обусловлена совместимостью высоты аппликатора, хода штока и системы фиксации аппликатора. Высота аппликатора — это расстояние между верхней и нижней монтажными позициями аппликатора в закрытом положении (высота аппликатора в закрытом положении). Каждый обжимной аппликатор для использования на данном прессе должен иметь одинаковую высоту аппликатора и ход штока. Чтобы можно было использовать весь спектр предлагаемых аппликаторов, пресс имеет европейский стандарт высоты аппликатора в 135,788 мм.

Ход штока — это расстояние между открытой и закрытой позициями опрессовки. Так как вертикальное перемещение аппликатора осуществляется исключительно обжимным прессом, ход штока аппликатора должен точно совпадать с ходом штока пресса. В зависимости от производителя аппликатора, ход штока варьируется, как правило, между 39 и 42 мм, но в США и Азии распространено также значение в 30 мм. Поэтому Schleuniger предлагает прессы с ходом 40 мм и 30 мм (и адаптеры для аппликаторов). Точный ход штока пресса, особенно с механической подачей терминалов, имеет центральное значение для протяжки терминала, так как ход штока пресса напрямую переходит в горизонтальное движение подачи терминала.

Рис. 12. Пример высоты аппликатора

Сила обжима и режимы эксплуатации

Усилие обжима (как правило, указывается в килоньютонах (кН) или тоннах) определяет площадь поперечного сечения провода, которое может быть обработано. Чтобы достичь оптимального обжима, требуемое минимальное усилие изменяется в зависимости от сечения проводника, типа провода (сплошной или многожильный), типа контакта для обработки. UniCrimp 200 от Schleuniger имеет усилие 33 кН, поэтому он может быть использован с широким разнообразием проводов и клемм. По мере движения ротора мотора, вращательное движение приводного электродвигателя преобразуется в линейное движение посредством коленчатого вала с эксцентриковым кривошипным рычагом. Преимущество этой конструкции состоит в том, что положение «нижней мертвой точки» (НМТ) пресса является точным и воспроизводимым. Максимальное усилие возникает за несколько градусов перед НМТ и продолжается до НМТ. Поэтому деформация терминала должна быть завершена по достижении НМТ. Второе максимальное усилие происходит вскоре после НМТ и не способствует деформации. Комбинированный привод, как, например, у Schleuniger UniCrimp 500, обеспечивает быстрый возврат в исходное положение и короткое время цикла. Сам процесс деформации для достижения оптимального результата обжима осуществляется медленней, не требуя большего времени цикла.

Время цикла

При покупке нового обжимного пресса определяющим фактором все чаще становится короткое время цикла. В совокупности с механическими аппликаторами, высокая скорость пресса автоматически влияет на скорость подачи транспорта обжимного аппликатора, тем самым влияя и на точность позиционирования контакта. В зависимости от проводника и контакта, для оптимального обжима материал также должен выдерживаться под давлением определенное время в процессе деформации. Недостаточное время может привести к снижению качества соединения. Таким образом, оптимальная настройка пресса и обжимного инструмента зависит от материала (сталь, латунь), а также покрытия (золото, серебро, олово).

Рис. 13. Пресс UniCrimp 200

Повторяемость

Повторяющаяся точность обжима является решающей характеристикой, поскольку в противном случае начальная тонкая настройка теряется во время работы. Если процесс обжима не исполняется с постоянной скоростью и силой, это может привести к нежелательным результатам. Если аппликатор используется в различных прессах, следует убедиться, что его высота одинакова. Это можно сделать, регулярно используя калибровочное устройство. Калибровка обеспечивает достижение одинаковых результатов на разных прессах. Стабильность и точность подшипников и направляющих также имеет решающие значение для поддержания высокого качества продукции в течение долгого срока. Износ механических частей старых прессов приводит к увеличению люфтов, и, тем самым, к снижению качества обжима.

Система контроля усилия обжима

Система контроля усилия обжима — это измерительный прибор для контроля качества обжима. Он контролирует взаимодействие пресса, аппликатора и контакта в ходе процесса обжима. Во время процедуры обжима датчик измеряет усилие пресса и сообщает об этом электронной системе управления, которая преобразует записанную силу в график «Сила ко времени». Целью данной процедуры является выявление отклонений графика. График «качественного» обжима используется для «обучения» системы и расчета прилагаемой силы с целью ее корректировки. Каждый последующий обжим сравнивается с эталонной обжимной силой. Отклонения графика (выход за пределы допусков) регистрируются с пометкой «брак». В настоящее время два из трех прессов имеют встроенную систему мониторинга усилия обжима. Другие характеристики качества обжима включают в себя только один параметр, например высоту обжима, ширину обжима и усилие на разрыв. Каждый из этих показателей характеризует качество соединения.

Время переналадки и гибкость

Доступность и оперативность переналадки и технического обслуживания является неоспоримым преимуществом. Замена аппликатора должна проходить просто, и, по возможности, без дополнительных инструментов. Если рабочая зона слишком мала, использование определенных стандартных аппликаторов не всегда возможно. Для обеспечения максимальной гибкости обжимная машина должна иметь регулируемую величину давления, клапан для пневматического обжимного аппликатора и функцию с разделенным циклом для обработки закрытых терминалов. Только с полной совместимостью пресса, аппликатора и системы мониторинга усилия обжима может быть достигнуто оптимальное качество обжима. На первый взгляд может показаться, что из-за сложности аппликатора именно он является определяющим узлом. Тем не менее, очевидно, что на качество продукта в большой степени влияет работа пресса.

Качество обжима

Существуют много характеристик, определяющих качество обжима. Также определены следующие существенные условия, которые должны быть рассмотрены и выполнены до обжима:

-

регламентированное соответствие проводника и контакта;

-

выбор правильного обжимного инструмента для контакта;

-

правильная установка контакта в обжимной инструмент;

-

достаточная зачистка проводника (до нужной длины);

-

отсутствие повреждений проводника в ходе зачистки;

-

правильное положение зачищенного проводника в обжимном контакте.

Длина зачистки и положение проводника при обжиме

Большинство обжимных соединений используется с многожильными проводами и с изолирующей оболочкой (изоляция) в различных конструкциях. Перед обжимом провод должен быть зачищен. Длина зачистки и положение проводника необходимо выбирать таким образом, чтобы проводник был виден на обеих сторонах зоны обжатия. Отдельные жилы не должны выступать в области подключения контакта, так как это может изменить характеристики соединения или привести к повреждению разъема. Точное позиционирование провода в контакте особенно затруднительно при наличии очень маленьких контактов и на очень коротких расстояниях с обеих сторон обжима.

Рис. 14. Пример обжатого многожильного провода

Высокая точность чрезвычайно важна в ходе зачистки и подачи кабеля. Изоляция должна быть видна между зоной обжима изоляции и зоной обжима проводника. Ни при каких обстоятельствах изоляция не должна появляться внутри зоны обжима проводника.

Безупречная зачистка

Качественная зачистка провода является обязательной для хорошего и прочного обжимного соединения. Ошибки, возникающие во время зачистки, часто остаются скрытыми и могут иметь фатальные последствия для соединения. Для безупречного качества зачистки отдельные жилы проводника не должны быть повреждены или обрезаны. Изоляция не должна быть повреждена. На зачищенной части провода не должно быть никаких остатков изоляции. Отдельные жилы не должны быть раскручены в процессе зачистки, так как это часто приводит к выпадению отдельных жил за область обжима (таким образом, обжим может быть дефектным, создавая риск короткого замыкания в разъеме). С другой стороны, отдельные жилы не должны быть чрезмерно скручены, так как это приводит к неравномерному распределению в обжимной области, а сечение провода становится больше. Следовательно, особенно важно использовать точные и надежные системы зачистки.

Обжимные размеры для открытых контактов

Одним из самых важных методов проверки качества обжима контакта является измерение основных размеров после обжатия. Ширина и высота обжима определяются производителем контактов и оказывают решающее значение на качество и долгосрочность обжимного соединения. Размеры обжима изоляции также определяются производителем (обычно как «приближенные значения»).

Рис. 15. Обжим проводника в разрезе

Общее состояние обжатых контактов

После процесса обжима ни контакты, ни проводник не должны иметь признаков повреждений, которые могли бы ухудшить качество соединения или повлиять на срок его службы. Дефекты в обжатом контакте могут возникнуть из-за неправильной настройки или неподходящих для обжатия аппликаторов. На практике часто встречаются следующие случаи:

-

Контакт согнут: как правило, предел кривизны контакта составляет максимум 3–4 град.

-

Контакт скручен.

-

Разделительные клинья несущей ленты неправильно (слишком длинные или слишком короткие) или неточно срезаны.

-

Имеются признаки образования трещин на гранях или основании контакта.

-

Формирование увеличенного наплыва на основании контакта: высота наплыва должна быть меньше половины толщины материала.

Рис. 16. Наплыв на основании контакта

Обеспечение качества обжима

Наиболее важными инструментами для обеспечения качества являются визуальные и габаритные проверки, оптические тесты, контроль усилия обжима, измерение прочности на разрыв и анализ поперечного сечения.

Визуальная проверка

Глаз человека все еще незаменим для проведения контроля качества. Многие дефекты и неисправности могут быть выявлены через визуальный контроль, при котором специалист обращает внимание на следующие моменты:

-

все ли жилы обжаты;

-

есть ли повреждения на жилах проводника, изоляции или уплотнителе;

-

является ли контакт неповрежденным и несогнутым;

-

правильно ли сформирован профиль обжима;

-

как сформированы обжимные лепестки контакта;

-

есть ли наплывы, а если они есть, не превышают ли они толщину в половину материала;

-

правильно ли лежит проводник в области обжима;

-

корректна ли длина зачистки.

Проверка габаритов

Измерение высоты обжима должно быть очень точным и воспроизводимым. Для этого измерения используется специальный микрометр или устройство измерения высоты обжима. Это устройство используется там, где контроль качества имеет высокий приоритет. Благодаря высокой точности и возможности подключения к сети, такие устройства предлагают возможность прямого электронного учета и оценки данных. В сетях с обжимными прессами высота обжима может быть автоматически отрегулирована в прессе в соответствии с измеренными значениями.

Оптические приборы испытаний

Некоторые характеристики могут быть измерены только оптически, например кривизна контактов (угол отклонения), длина разделительных клиньев, размер радиусов в области обжима. Для таких проверок используются измерительные или профильные проекторы, либо измерительные микроскопы. Кроме того, вышеупомянутое визуальное тестирование возможно осуществить при помощи оптических приборов, таких как карманные или настольные увеличительные стекла.

Рис. 17. Измерение высоты обжима

Система контроля усилия обжима

Измерение, запись и оценка усилия обжима позволяют выявлять ошибки в процессе производства. Эта задача, известная как «контроля усилия обжима», осуществляется с помощью одноименной системы, которая или интегрирована в пресс, или подключена в качестве дополнительного устройства. Система мониторинга записывает кривую усилия обжима во время работы пресса. После каждого обжима фактическая кривая сравнивается с сохраненной эталонной кривой. Отклонения кривых оцениваются по разным критериям. Если отклонение превышает определенный предел допуска, обжим классифицируется как неисправный. Эта процедура позволяет производить стопроцентный тест обжима, не требуя никакого дополнительного времени. Неисправности, такие как отсутствие отдельных жил проводника, дефекты зачистки или неправильное позиционирование проводника, находятся в режиме реального времени. Особое значение имеют эталонные образцы, используемые для создания эталонного графика. Если, например, основная кривая была создана с отсутствием отдельной жилы, то далее все изделия с дефектом проводника не будут признаны в качестве ошибки во время производства. Эта неисправность, вероятно, проявится на первых правильных образцах, так как они будут расценены как дефектные.

Определение разрывного усилия

В отличие от ранее описанных испытаний неразрушающими методами, дальнейшие испытания являются разрушающими. Предел прочности при растяжении обжимного соединения независимо от сечения кабеля не должен падать ниже определенного значения. Эти значения нормализованы или определены производителем контактов. Для измерения этих величин используются измерительные приборы с тяговым усилием. Эти устройства бывают разных размеров и конструкций. Возможно также подключение к сети, прямая запись статистики, обработка и архивация.

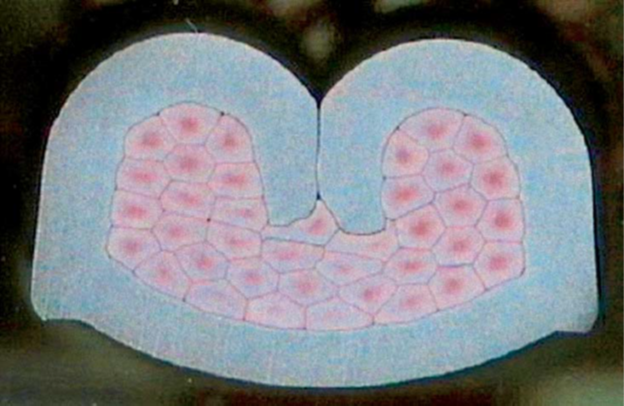

Рис. 18. Визуальный анализ среза обжатого провода

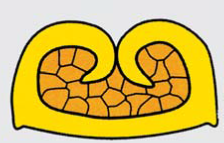

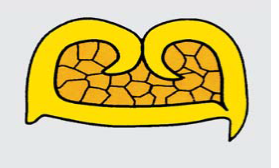

Подготовка к анализу среза обжатого провода

Анализ поперечного сечения служит, в основном, для оценки степени деформации и симметрии обжима. Контроль среза также позволяет выявить и измерить любые возникающие выступы и наплывы, распознать возможные трещины в материале контакта. Чтобы сделать срез в поперечном сечении, производится перпендикулярный распил зоны обжима. После этого поверхность среза полируют и обрабатывают электролитом. Далее подготовленные образцы визуально проверяют под микроскопом. Правильный обжим показывает следующие характеристики:

-

каждая жила провода обжата в виде сот;

-

свернутые лепестки поддерживают друг друга;

-

отсутствие пустот между жилами;

-

отсутствие пустот между жилами и стенками контакта;

-

основание контакта симметрично деформировано.

Отмеченные отклонения от безупречного состояния часто предполагают дефекты в обжиме провода или терминала, подбор несоответствующего аппликатора, неправильную установку высоты обжима, плохое качество зачистки или износ обжимного инструмента. Тем не менее, в конечном итоге качество обжима во многом зависит от компетентности сотрудников и качества материалов (проводов и клемм), от качества аппликаторов и прессов.

Электронные системы обеспечения качества в процессе обжима, такие как система контроля усилия обжима, устройство измерения высоты обжима, устройство испытания на разрыв, а так же запись статистических данных и оценка собранных измерений, обеспечивают высокий уровень безопасности. Они предлагают поддержку и легкость оценки качества обжима. Тем не менее, такие системы не могут заменить специалистов, и в конечном итоге качество обжима определяется совокупностью профессионализма сотрудника и современных технологий.

Официальный сайт Группы компаний "Диполь": https://www.dipaul.ru

Понравилась статья? Поставьте лайк

Электроника Производство кабелей, жгутов, моточных изделий Обработка проводов и кабелей Опрессовка наконечников

Читайте также

Производство кабельных сборок и жгутов Современные технологии приходят на смену ручному труду

Производство кабельных сборок и жгутов Современные технологии приходят на смену ручному труду  Методы автоматической маркировки проводов и кабелей на технологической линии Рассматриваем только автоматическую маркировку на технологической линии

Методы автоматической маркировки проводов и кабелей на технологической линии Рассматриваем только автоматическую маркировку на технологической линии  Робот Auvem от компании Schäfer Auvem представляет собой инновационное комплексное решение для сборки кабелей

Робот Auvem от компании Schäfer Auvem представляет собой инновационное комплексное решение для сборки кабелей

Industry Hunter

только что

Industry Hunter

только что