Здесь мы собираем самые интересные статьи, интервью, репортажи и многое другое.

Объять необъятное. Экранирование жгутов — решение сложных задач

Дмитрий Максимов, руководитель проектов направления «Решения для производства кабельных сборок и жгутов» dim@dipaul.ru

Экранирование является важнейшим этапом технологического цикла производства кабельных сборок и жгутов. Действительно, именно качественно проведенное экранирование определяет, в конечном счете, степень защиты жгута от электромагнитных помех, а также его механическую защиту при механических воздействиях разного рода.

Особенности процесса экранирования жгутов

Рассмотрим ряд особенностей технологического процесса экранирования жгутов, применяемого в настоящее время на большинстве предприятий промышленности:

-

Экранирование жгутов осуществляется монтажниками вручную: протягивание ветвей жгута через плетенку, заделка плетенки в соединитель, пайка ветвей жгута, бандажирование мест разветвлений и т.д.

-

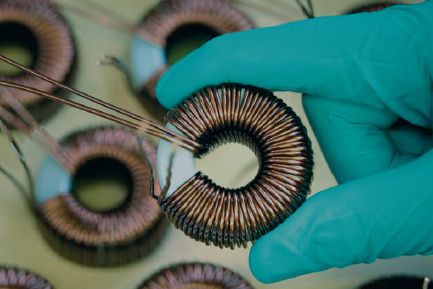

Наиболее часто используемый материал — плетенка ПМЛ ТУ 4833-002-08558606-95 диаметром от 2 до 55 мм (рис. 1).

-

При экранировании жгута задействовано несколько человек.

Рис. 1. Плетенка ПМЛ ТУ 4833-002-08558606-95

Перечисленные особенности, в свою очередь, определяют основные проблемы данной технологии:

-

сильная зависимость результата экранирования от квалификации персонала;

-

высокая трудоемкость осуществления экранирования;

-

сложность экранирования кабелей большой длины (15 м и более);

-

низкое качество изготавливаемых изделий;

-

дополнительные неучтенные расходы, связанные с закупкой некачественного материала;

-

срыв сроков изготовления изделий из-за отсутствия на складе плетенки необходимого типоразмера;

-

сложность выпуска партии изделий при увеличении серийности, объемов выпуска и т.д.

Рассмотрим возможные пути решения данных проблем.

Сильная зависимость от квалификации персонала

Данная проблема стоит наиболее остро. Действительно, возраст большинства высококвалифицированных специалистов–монтажников — предпенсионный, а отсутствие молодых высококвалифицированных специалистов для выполнения данной операции может стать определяющим фактором в качестве и сроках изготовления жгутов.

Один из возможных путей решения данной проблемы — привлечение к работе новых высококвалифицированных специалистов, найти которых в настоящее время крайне сложно. Другой — снижение зависимости данной операции от квалификации персонала следующими способами:

-

путем частичной автоматизации процесса экранирования и вовлечения в него менее квалифицированных специалистов, а также молодых сотрудников;

-

вовлечением высококвалифицированных сотрудников непосредственно в другие ответственные операции изготовления жгута.

Высокая трудоемкость

Значительное снижение трудоемкости в данном случае возможно путем частичной автоматизации экранирования жгутов, в том числе при использовании современного оборудования для экранирования жгутов путем оплетения.

Сложность экранирования кабелей большой длины (15 м и более)

Данная проблема обусловлена как неудобством самого процесса экранирования путем протяжки кабелей указанных длин, так и возможностью повреждения изоляционной трубки проволокой плетенки. Для облегчения данной проблемы плетенка зачастую растягивается по диаметру с помощью ручных или механизированных средств.

Путем решения данной проблемы может быть уменьшение сложности экранирования путем автоматизации процесса — осуществление оплетения жгутов на полуавтоматическом технологическом оборудовании.

Низкое качество изготавливаемых изделий

Низкое качество изготавливаемых изделий обусловлено использованием некачественных материалов (неоднородность плотности плетенки ПМЛ по длине, наличие «разорванных проволок», «пустот» и т.д.).

Данная проблема может быть решена повышением качества изготавливаемых жгутов при использовании для экранирования мягкой медной луженой проволоки ММЛ в необходимом соотношении (количество прядей, проволок в пряди, диаметр проволок, плотность и т.д.) согласно ТУ 4833-002-08558606-95 на плетенку ПМЛ.

Для экранирования в данном случае может быть использовано современное технологическое оборудование для оплетения жгутов.

Дополнительные неучтенные расходы, связанные с закупкой некачественного материала

Данная проблема решается приобретением качественной проволоки ММЛ и ее последующего использования для экранирования жгутов.

Срыв сроков изготовления изделий из-за отсутствия на складе плетенки необходимого типоразмера

Возможные пути решения данной проблемы:

-

Закупка всех необходимых типоразмеров плетенки ПМЛ (2х4, 3х6, 4х5, 6х10, 10х16, 16х24, 24х30, 30х40, 40х55).

-

Закупка проволоки ММЛ, используемой для экранирования жгута диаметрами 0,10±0,1; 0,12±0,1; 0,14±0,1; 0,20±0,1; 0,30±0,1.

Очевидно, что номенклатура закупаемой проволоки ММЛ в два раза меньше номенклатуры плетенки ПМЛ, что также упрощает процесс закупки необходимых материалов для экранирования.

Для экранирования жгутов проволокой ММЛ, согласно требованиям ТУ 4833-002-08558606-95 на плетенку ПМЛ, может быть использовано полуавтоматическое оборудование с контролем скорости и плотности оплетения.

Сложность выпуска партии изделий при увеличении серийности, объемов выпуска и т.д.

Технология экранирования путем оплетения позволяет пропорционально наращивать производственные мощности, обеспечивая повышение объемов производства без увеличения численности высококвалифицированного персонала.

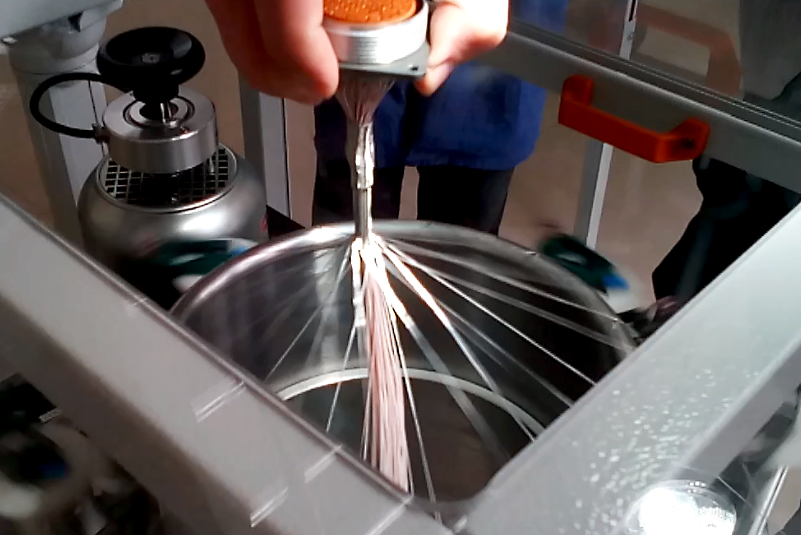

Таким образом, для решения всех указанных проблем существует несколько возможных путей. Одним вариантом является использование технологии оплетения жгутов на полуавтоматическом оборудовании с контролем скорости и плотности оплетения (рис. 2).

Рис. 2. Оплетение — современная технология экранирования жгутов и кабелей

Данная технология позволяет:

-

уменьшить зависимость конечного результата от квалификации персонала и «человеческого фактора»;

-

в несколько раз снизить трудоемкость операции экранирования;

-

облегчить процесс экранирования кабелей большой длины;

-

повысить качество изготавливаемых жгутов;

-

обеспечить пропорциональное наращивание производственных мощностей без увеличения численности высококвалифицированного персонала.

Применение современной технологии экранирования жгутов

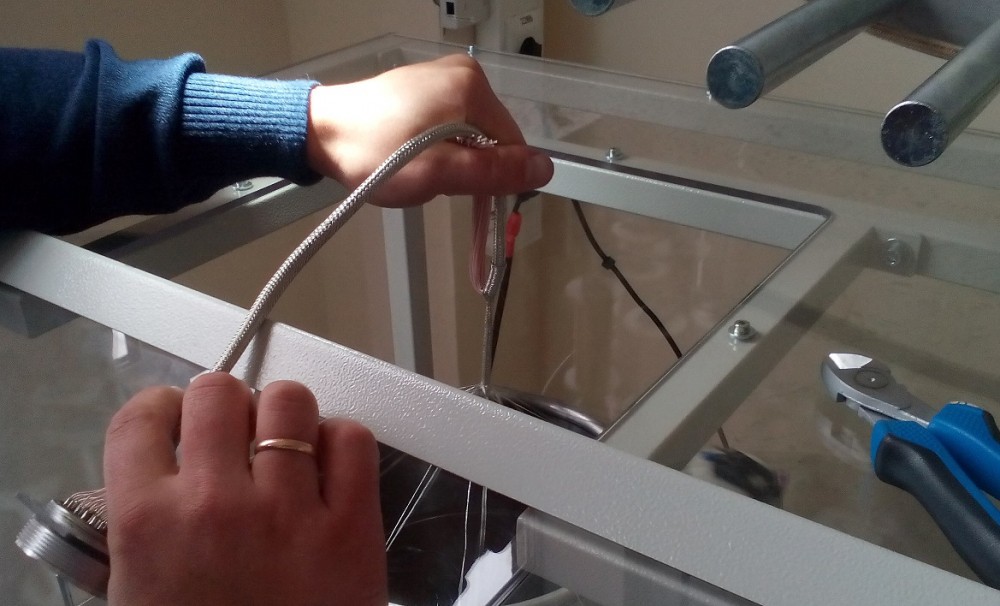

Для внедрения современной технологии экранирования жгутов на действующем предприятии компания «Диполь» предлагает высокотехнологичные установки оплетения с ЧПУ компании OMA (Италия) (рис. 3, 4). Данные установки в полной степени адаптированы под использование отечественных материалов для экранирования жгутов.

Оборудование ОМА

Рис. 3. OMA — производитель современных систем оплетения с ЧПУ

Рис. 4. Установки оплетения жгутов с ЧПУ

Основным преимуществом данного решения является наличие программного управления и контроля плотности и скорости оплетения жгута при сопоставимой стоимости для более простых конкурентных решений по оплетению жгутов. Главные технические характеристики установок оплетения OMA:

-

оплетаемый диаметр ветви жгута 5–60 мм (в зависимости от числа размотчиков);

-

любая длина кабеля (с соединителями) — от 0,1 до 3000 м;

-

возможность использования отечественных материалов различного типа и диаметра (ММЛ, проволока из алюминиевых сплавов, арамидные нити и т.д.);

-

возможность оплетения жгута с ответвлениями, количество ветвей не ограничено;

-

непрерывная регулировка шага плетенки, скорости оплетения с панели (управление ПК);

-

регулируемая и контролируемая плотность оплетения — от 75 до 99%;

-

максимальная масса жгута (кабеля) для оплетения — 500 кг (в зависимости от типа исполнения установки);

-

автоматические обнаружение обрыва и остановка процесса;

-

наличие подсветки рабочей области;

-

невысокий уровень шума при работе (<75 дБ).

Адаптация под отечественные материалы

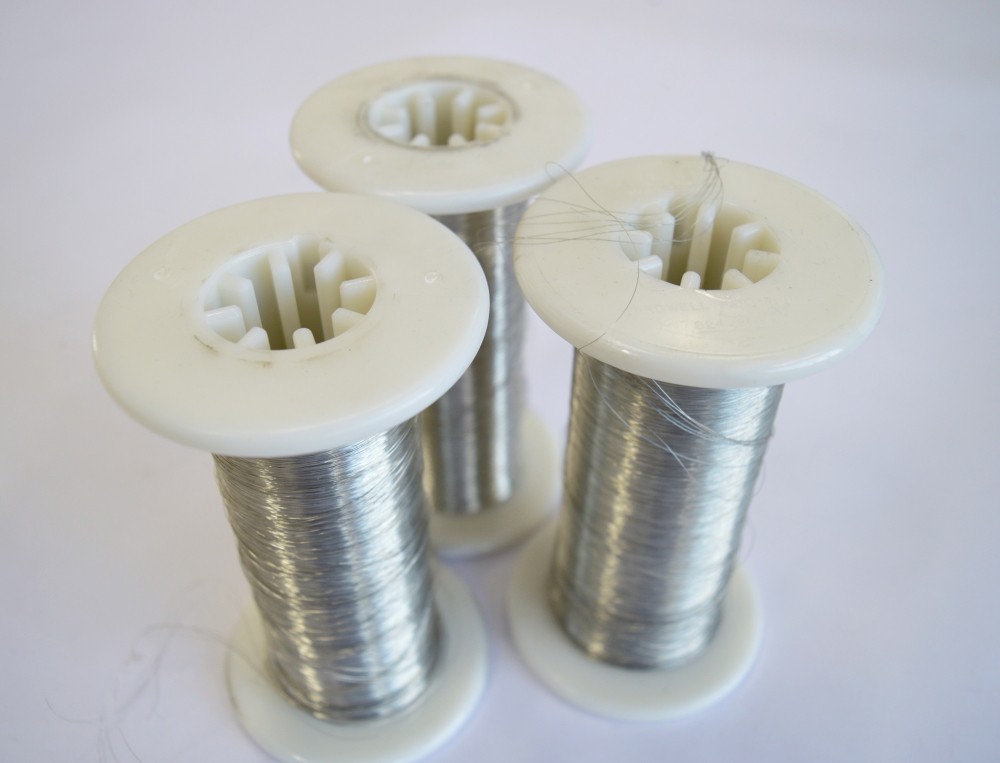

Необходимо отметить, что для использования отечественной проволоки для оплетения необходима вспомогательная система для перемотки проволоки со стандартных катушек любого отечественного производителя (рис. 5) на стандартные катушки с проволокой, используемые в установках оплетения OMA. В качестве данной системы рекомендуется использование шпулярника (рис. 6) с установкой перемотки проволоки на катушки (рис. 7) (производство компании OMA).

Рис. 5. Проволока отечественного производства

Рис. 6. Шпулярник — размещение катушек с отечественной проволокой

Специалистами «Диполь» проведена адаптация стандартного решения OMA под основные используемые материалы отечественного изготовления. В процессе адаптации было проработано очередное конкурентное преимущество предлагаемого решения: возможность перемотки проволоки со стандартных катушек любого отечественного производителя без дополнительных операций и вспомогательной тары.

Данное преимущество реализуется наличием специально разработанной быстросъемной оснастки для установки и размещения катушек различных стандартных размеров с проволокой отечественного изготовления.

Основные технические характеристики шпулярника OMA:

-

наличие универсальной оснастки для установки катушек различных типоразмеров с отечественной проволокой;

-

число разматывающих станций для формирования характеристик ПМЛ (посадочные места для катушек) — 6, 8, 10, 12, 14, 16;

-

максимальный переносимый вес одной катушки — 30 кг;

-

автоматические обнаружение обрыва и остановка процесса;

-

компактное размещение в цехе.

Рис. 7. Установка перемотки отечественной проволоки на катушки

Основные технические характеристики установки перемотки отечественной проволоки на катушки OMA:

-

возможность одновременной намотки двух катушек с отечественной проволокой (в т.ч. проволоки различного диаметра);

-

возможность программирования уровня заполнения катушек с панели управления (автоматическая остановка машины при достижении соответствующего уровня заполнения);

-

автоматическое обнаружение обрыва и остановка процесса;

-

компактное размещение в цехе;

-

использование современных установок оплетения с ЧПУ OMA для оплетения жгутов на одном из отечественных производств изделий специального назначения (рис. 8, 9).

Рис. 8. Программирование плотности оплетения жгута

Рис. 9. Оплетение ствола и ветвей жгутов

Итоги

Опыт внедрения технологических решений позволяет утверждать, что современная технология оплетения жгутов не только решает большинство проблем ручного процесса экранирования жгутов, но также обеспечивает:

-

снижение трудоемкости при экранировании до 50%;

-

возможность пропорционального наращивания производственных мощностей без увеличения численности высококвалифицированного персонала;

-

повышение качества оплетенных изделий, неповреждение изоляции при экранировании;

-

отсутствие проблем при закупке качественной плетенки нужного диаметра;

-

задействование в технологическом процессе экранирования не более одного сотрудника.

На сегодня на рынке представлено множество решений, позволяющих в значительной степени облегчить задачу производителю при проведении экранирования жгутов. Необходимо отметить, что данные решения, в силу разных причин, не всегда могут быть интегрированы в технологический процесс, существующий на предприятии, и в результате не используются производством.

Наша компания имеет значительный опыт внедрения технологии оплетения в существующий технологический процесс с внесением соответствующих дополнений в конструкторскую документацию. Специалисты «Диполя» с готовностью делятся этим опытом со своими заказчиками при решении текущих задач.

Официальный сайт Группы компаний "Диполь": https://www.dipaul.ru

Понравилась статья? Поставьте лайк

Электроника Производство кабелей, жгутов, моточных изделий Вязка жгутов Установка оплетения жгутов OMA Защита жгута

Читайте также

Производство кабельных сборок и жгутов Современные технологии приходят на смену ручному труду

Производство кабельных сборок и жгутов Современные технологии приходят на смену ручному труду  АСУП на «Орбите». Контроль процесса производства кабельных сборок с помощью автоматизированный системы Когда высокотехнологичные производственные площадки мирового рынка диктуют свои правила игры, предприятия РФ особенно нуждаются в повышении своих показателей

АСУП на «Орбите». Контроль процесса производства кабельных сборок с помощью автоматизированный системы Когда высокотехнологичные производственные площадки мирового рынка диктуют свои правила игры, предприятия РФ особенно нуждаются в повышении своих показателей  Требуйте заливки. Герметизация — современная защита жгутовых сборок В настоящее время для повышения живучести кабельной сборки в условиях агрессивной среды широко используется технология герметизации соединителей методом заливки с применением различных смол и компаундов

Требуйте заливки. Герметизация — современная защита жгутовых сборок В настоящее время для повышения живучести кабельной сборки в условиях агрессивной среды широко используется технология герметизации соединителей методом заливки с применением различных смол и компаундов

Industry Hunter

только что

Industry Hunter

только что