Здесь мы собираем самые интересные статьи, интервью, репортажи и многое другое.

Производство кабельных сборок и жгутов

Ольга Артюшкина, специалист технической поддержки продаж направления «Решения для производства кабельных сборок и жгутов» ГК «Диполь» aov@dipaul.ru

Радиоэлектронное оборудование (РЭА) присутствует практически во всех отраслях современной промышленности и занимает весомую часть при разработке и производстве сложных изделий. Гибкость при использовании новых технологических решений в настоящий момент становится ключевым фактором, позволяющим компаниям занимать лидирующие позиции на рынке. При этом, как говорится, «стать лучшим несложно, сложней лучшим оставаться». Существует немало примеров того, как всемирно известные компании, достигшие больших высот в своей области, из-за ошибок в выборе технологий оказались буквально на грани выживания. В этой статье мы поговорим об интересном, но сложном мире кабельных сборок и жгутов, без которого трудно представить развитие мировой индустрии.

Кабельные сборки и жгуты в современной технике

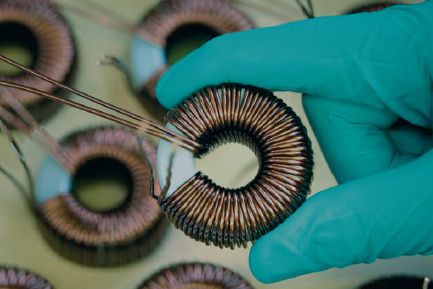

Жгут (в контексте электротехники) представляет собой сборку из двух и более (до нескольких сотен) изолированных проводов, соединенных в пучок каким-либо способом. Такая сборка применяется при электрическом соединении элементов различных машин и приборов.

Рис. 1. Жгут

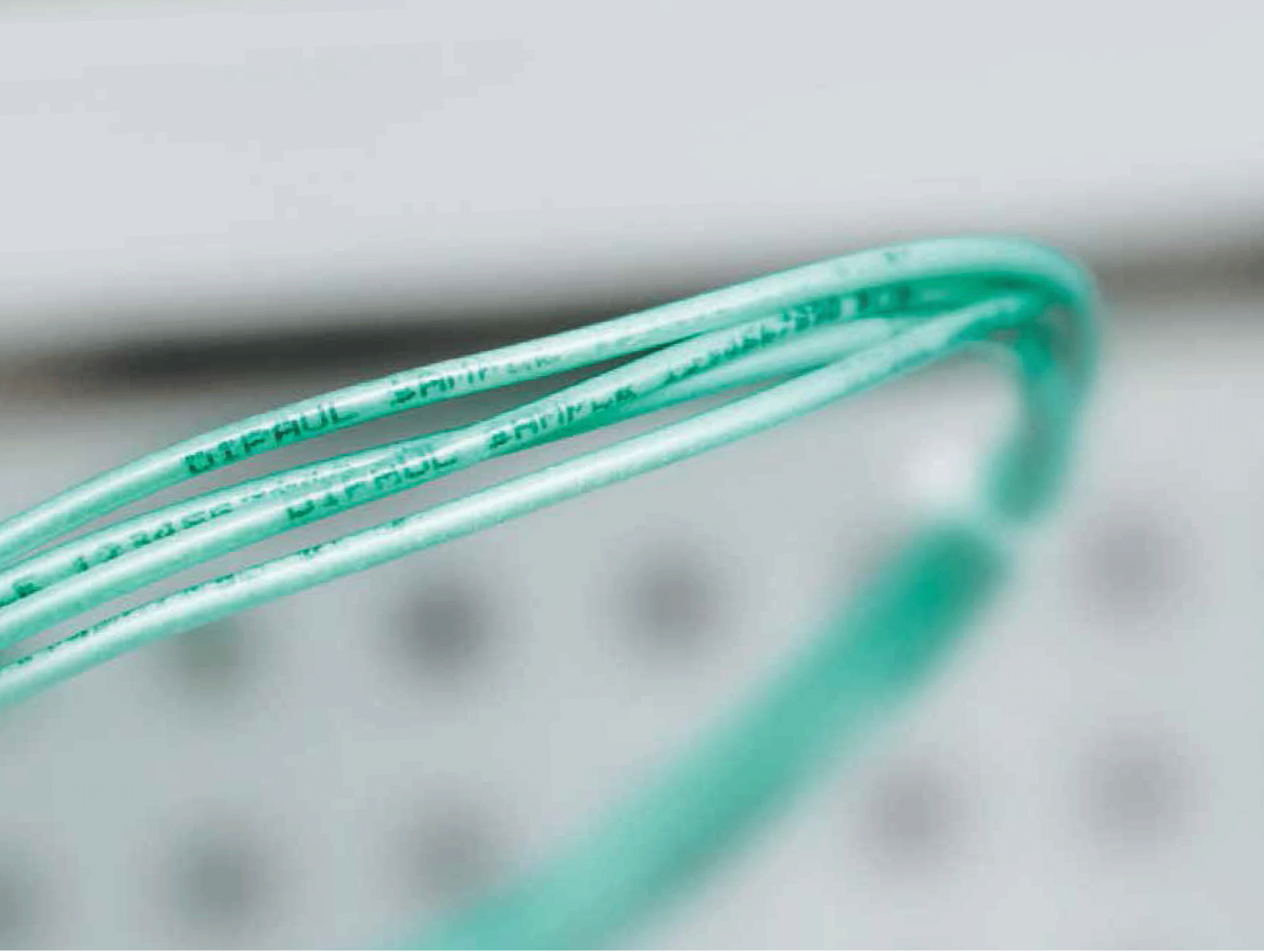

Под кабельной сборкой (КС) понимается соединение разъема и кабеля, что, фактически, уже является готовым продуктом. Удобство применения КС вкратце можно описать так: «проложил — подключил — работает».

Рис. 2. Кабельная сборка

КС и жгуты применяются практически во всех ключевых отраслях: космонавтика, авиация, железнодорожная техника, автомобилестроение, судостроение, военная промышленность, общепромышленное применение. При этом классификация жгутов и КС соответствует требованиям, действующим в каждой области (масса, безопасность, стойкость к различным воздействиям и т.п.). Так, по способу применения жгуты делятся на внутриблочные (для соединения элементов внутри прибора) и межблочные (для соединения разных приборов в одну систему).

Пожалуй, самым распространенным примером межблочного соединения является обычный стационарный персональный компьютер. Связь системного блока с монитором, клавиатурой, мышью и т.п. происходит через подключение к нему кабелей. Все эти элементы составляют в итоге единую систему. Содержимое системного блока компьютера, где провода соединяют между собой отдельные комплектующие, является наглядным примером внутриблочного монтажа. Более сложной системой являются межблочные кабели, используемые в авиационной технике для соединения всей аппаратуры на борту.

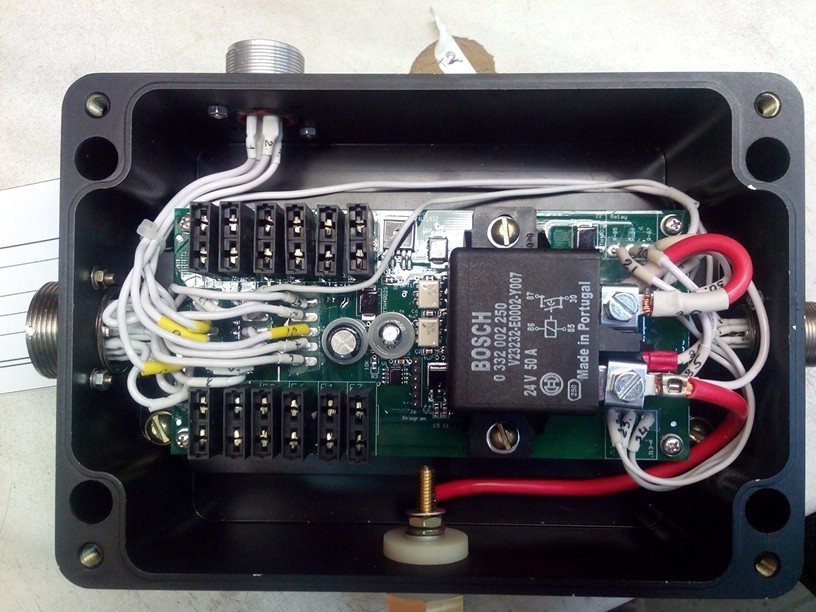

Рис. 3. Пример внутриблочного монтажа цифрового блока приема-передачи

Рис. 4. Пример внутриблочного монтажа. Блок распределительного устройства

Ручное производство КС и жгутов. Проблемы и недостатки

Несмотря на развитие автоматизации производства, сборка жгутов зачастую осуществляется с применением ручных инструментов, что обусловлено спецификой определенных изделий и невозможностью автоматизации некоторых этапов сборки.

Специалисты с опытом работы на производствах, связанных с авиационной и прочей техникой военного назначения, где нередко используются специализированные, сложные в обработке провода марок РК, МС, МГТФ, МГШВ НВ, БПВЛ, могут подтвердить, что монтажники зачастую вынуждены использовать не совсем характерные инструменты, например медицинский скальпель. Данный инструмент позволяет прекрасно справляться с зачисткой проводов с силиконовой или резиновой оболочкой. Видимо, поэтому, несмотря на высокую вероятность испортить заготовку, этот «непрофильный» инструмент часто используется на производстве.

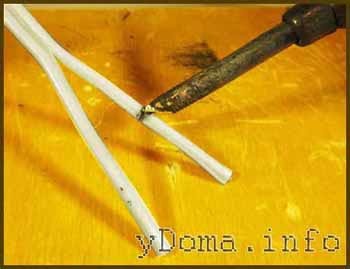

Следующим примером нетрадиционного способа зачистки проводов является применение паяльника и устройств термозачистки (т.н. «обжигалки»). Но такая операция может повлечь перегрев токоведущей жилы и налипание расплавленной изоляции на жилу.

Рис. 5. Снятие изоляции с провода паяльником Рис. 6. Снятие изоляции устройством термозачистки

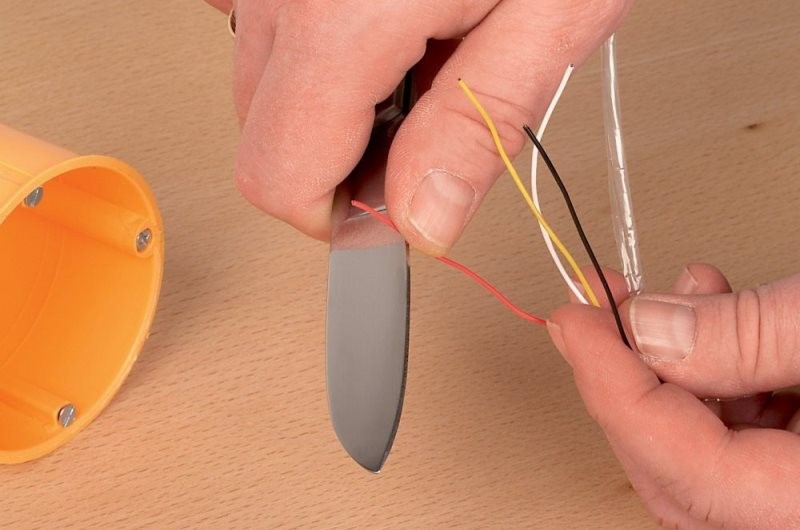

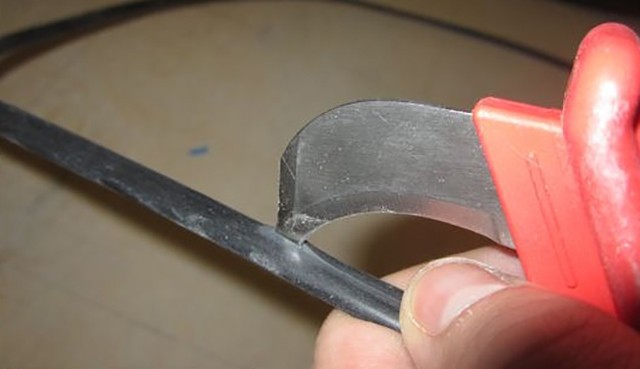

При механическом воздействии также не гарантируется высокое качество зачистки, так как сложно избежать подрезания провода или его царапин, которые могут привести к выходу жгута из строя в процессе эксплуатации.

Рис. 7. Зачистка провода ножом

Очевидно и то, что при ручной обработке не приходится говорить о высокой производительности и скорости процесса. Перечисленные недостатки, а также большая трудоемкость технологического процесса без гарантии повторяемости качества (соответственно, и высокий процент брака) мотивируют производителей внедрять автоматизированные производственные линии и использовать современные технологии на всех этапах производственного цикла.

Современные технологии проектирования КС и жгутов

Производители, которые стремятся повысить качество выпускаемой продукции и снизить влияние человеческого фактора, внедряют автоматизированные линии и используют современные технологии на всех этапах производственного цикла.

На начальном этапе создания жгутов выполняется проектирование всего процесса, которое позволяет избежать корректировок и задержек на последующих этапах производства. Современные системы автоматизированного проектирования (САПР) существенно снижают время разработки конструкторской и технологической документации, позволяют макетировать положения жгута в изделии в 3D-формате, оперативно выполнять изменения конструкции изделия и отслеживать весь жизненный цикл продукта, начиная от первого эскиза жгута и заканчивая стендом выходного контроля.

В настоящее время автоматизация проектирования жгутов идет по двум основным направлениям:

- Небольшие компании, в которых производство кабельной продукции не является основным видом деятельности, используют неспециализированные САПР, перенося вручную полученные на них результаты разработки на производственный участок.

- Крупные и узкопрофильные производители жгутов, обладающие автоматизированной производственной базой, используют САПР, специализирующиеся на работе со жгутами. Это позволяет автоматически передавать информацию о разработанном изделии на автоматизированные участки и линии нарезки, зачистки и т.д.

К одной из таких специализированных систем проектирования относится See Electrical Expert — разработка французской компании IGE+XAO Group, предлагающей автоматизированные программные решения для проектирования в области электротехники и автоматики. Эта САПР включает в себя линейку программных модулей и конфигураций, основной задачей которых является создание логики электротехнического проекта. Предлагаемое решение, используемое на разных стадиях разработки высокотехнологичных изделий, обеспечивает сквозной цикл «проектирование–производство», позволяет эффективно решать задачи, связанные с проектированием электрических жгутов кабельной сети за счет обеспечения совместимости между электрическими схемами, автоматически осуществлять оптимальную прокладку кабелей с помощью функции автоматической разводки, а также предоставляет данные по длинам проводов в жгутах, массе и диаметру ветвей жгутов.

Преимуществом SEE Electrical Expert также является совместимость с программами, активно применяемыми в машиностроении и авиационной промышленности: NX (Unigraphics), Catia, TeamCenter, АutoCAD , SolidWorks, SolidWorks Enterprise PDM.

САПР оперируют объемными базами радиоэлектронных компонентов, шаблонов и инструментов для быстрого и качественного создания проектной и конструкторской документации электронных изделий и жгутов. Также они позволяют ускорить технологическую подготовку производства, передавая информацию непосредственно от конструкторского отдела на линию производства с учетом технологических особенностей каждой сборки.

Автоматизированные линии производства КС и жгутов, типы оборудования, преимущества, распространение

Прежде чем приступить к началу изготовления жгутов, как правило, сотруднику (производственному мастеру) необходимо получить всю необходимую комплектацию. В условиях огромной номенклатуры изделий на производственных складах используется адресная система хранения с автоматизированным учетом складских запасов, при котором все изделия маркируются и учитываются при получении и выдаче со склада. Вся информация сводится в единую базу данных, где можно отследить потребность и остаток каждого компонента на складе.

Далее провода поступают на участок мерной резки. Здесь могут использоваться автоматические машины (типа EcoCut 3200, 3300, PowerCut 3700) для мерной резки проводов и кабелей различного сечения. Резка осуществляется специальными ножами, позволяющими обеспечить качественный срез провода без деформаций и сплющиваний. Преимуществами данных машин является возможность построения на их базе технологической линии по мерной резке с использованием в составе линии разматывающего податчика, принтера для нанесения маркировки и сборщика проводов.

На следующем этапе проводится зачистка концов проводов на зачистных машинах, выбор которых напрямую зависит от типа применяемого кабеля и способа зачистки. На сегодня наилучшим решением этой задачи является применение машин производства компании Schleuniger, линейка которых включает в себя серии машин для различных областей применения, таких как:

- RotaryStrip — для зачистки труднообрабатываемых видов изоляции проводов, требующей дополнительной скрутки внутренних жил;

- UniStrip — для зачистки кабелей и проводов в оболочке;

- JacketStrip — для снятия оболочки кабеля, в том числе не круглого сечения;

- SheildCut — для обрезки экранирующей оплетки кабеля;

- CoaxStrip — для ступенчатой зачистки коаксиальных кабелей.

Перечисленные машины обладают возможностью выбора различной последовательности зачистки проводов.

Отдельного внимания заслуживает машина для лазерной зачистки проводов и кабелей Меrcury-4, в которой использование углеводородного лазера позволяет выполнять бесконтактную зачистку любых полимерных материалов изоляции кабелей различного типа.

Универсальные машины серий MultiStrip, EcoStrip, PowerStrip и MegaStrip совмещают в себе функции мерной резки и зачистки проводов и позволяют, в соответствии с заданной программой, обрабатывать провод сечением до 300 мм2 и диаметром до 35 мм, обеспечивая при этом обработку внутренних жил многожильного кабеля.

Для установки на провод наконечников (или контактов) используются специальные машины для опрессовки (UniCrimp), а также оборудование, способное совмещать функции зачистки и обжима (семейство машин StripCrimp).

Не менее важным этапом при производстве жгутов является маркировка проводов, для которой целесообразно использовать специальные маркировочные принтеры (например, принтер горячей штамповки HotStamp 4140, термотрансферный принтер ТТР 4000 либо каплеструйный принтер AlphaJet), наносящие на провода условные обозначения в соответствии с электрической схемой. Выбор оборудования зависит от типа изоляции кабельной продукции.

В зависимости от специфики производства, к процессу могут подключаться дополнительные станки для свивки проводов (WireTwister — изготовление витой пары с контролем шага свивки), оплеточные машины, формирующие на поверхности жгута экранирующий или защитный слой (производитель ОМА) и т.д.

Важно отметить, что перечисленные подготовительные операции занимают основной объем работ при изготовлении жгутов, поэтому применение автоматизированного оборудования существенно снижает трудоемкость изготовления, повышает повторяемость и надежность технологических процессов, что, при отсутствии влияния человеческого фактора, значительно повышает уровень качества и надежности жгутовых изделий.

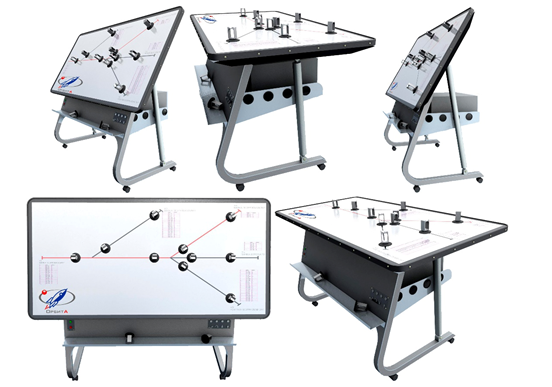

Сборка сложных жгутов осуществляется на специализированном механическом рабочем столе (рис. 8), либо на интерактивной панели Orbita P150 (рис. 9), отображающей созданную в автоматизированном режиме электронную модель кабельной сборки или жгута.

Рис. 8. Механический рабочий стол для раскладки жгутов

Рис. 9. Интерактивная панель Orbita P150

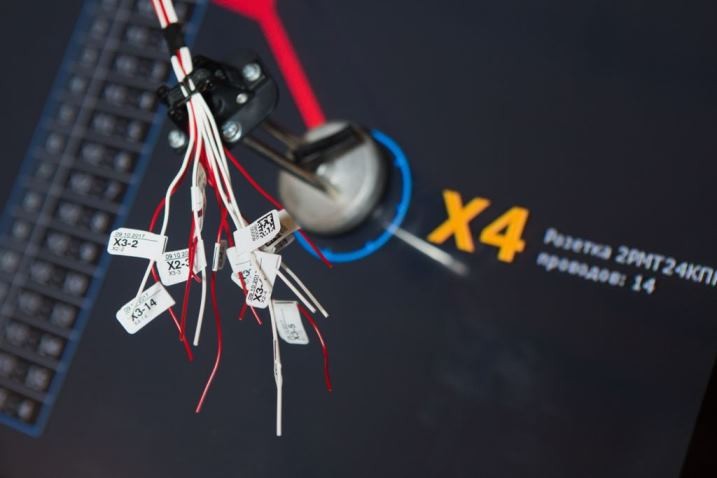

Преимущества интерактивной панели перед обычным рабочим столом очевидны: она позволяет визуализировать не только процесс сборки и распайки, но и всю дополнительную информацию по каждому сборочному этапу. Сборщик, применяя систему электронного считывания маркировки с проводов (рис. 10), проводит трассировку проводов жгута в соответствии с конструкторской документацией, при этом на самой панели происходит подсвечивание трассы считанного провода.

Рис. 10. Электронная маркировка проводов с помощью штрихкодов

Неотъемлемой частью технологического процесса производства КС и жгутов является операция по герметизации кабельных разъемов (заливка), предназначенная для защиты соединения кабеля внутри разъема от воздействия влаги, высоких вибрационных и ударных нагрузок в процессе эксплуатации в изделии. Так как операция предполагает использование, в основном, ручного труда, возможен высокий процент брака, поскольку самым важным моментом в этой операции является приготовление компаунда — смешивание разных по вязкости компонентов. От качества готовой смеси зависит работоспособность изделия и его срок службы. При ручном смешивании в смесь нагнетается большое количество воздуха, что негативно отражается на качестве продукции. Важно помнить, что качество заливки трудно проконтролировать в закрытом разъеме.

Для обеспечения качественной заливки соединителей необходимо переходить от ручного труда к автоматизированным системам смешивания компаундов. К современным решениям, позволяющим обеспечить качественную подготовку компонентов материалов (в том числе с вакуумированием, нагревом), а также повторяемое смешивание компонентов в правильной пропорции, можно отнести высокоскоростные лабораторные и планетарные миксеры (например, SpeedMixer производства Hauschild&Co).

Одной из систем управления производством, позволяющей наладить автоматизированный процесс производства в части управления заказами на изготовление продукции, технической подготовки производства, материально-технического снабжения и планирования производства, является автоматизированная система «Орбита: Управление производством». Эта система позволяет связать воедино все элементы производства, создавая единое информационное поле для работы каждого подразделения предприятия, обеспечивая быструю передачу информации с участка на участок, сквозной контроль всех производственных показателей, планирование загрузки производства и диспетчеризацию заданий. Кроме того, она позволяет управлять загрузкой персонала и рабочих центров.

Несмотря на высокую закупочную стоимость технологического оборудования, расходы на его закупку и внедрение окупаются за несколько лет.

Контроль качества КС и жгутов с помощью современных систем автоматизированного контроля

Заключительным этапом производства является проверка качества собранных жгутов, от которого зависит срок службы, производительность и, как следствие, конкурентоспособность изделия.

Проверку жгута на соответствие схеме, как правило, выполняют на специальных прозвоночных стендах или на тестерах проводного монтажа, позволяющих замерять сопротивление изоляции и пробоя, проводить полную проверку жгутов на соответствие схеме, отсутствие короткого замыкания.

Далеко не на всех предприятиях имеются современные системы для контроля качества КС и жгутов. Более того, не на каждом производстве вообще имеют представление о существовании современных систем контроля.

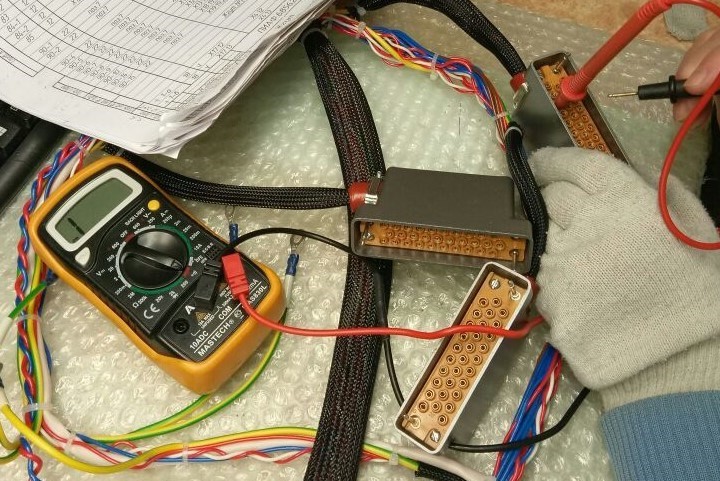

Так, к примеру, на одном из предприятий, специализирующихся на выпуске электротехнических изделий, где «с нуля» создаются жгуты и КС, по сей день, в условиях серийного производства, прозвонка жгутов осуществляется с помощью мультиметра либо самодельного автоматического стенда проверки (рис. 11).

Рис. 11. Самодельный стенд для проверки жгутов

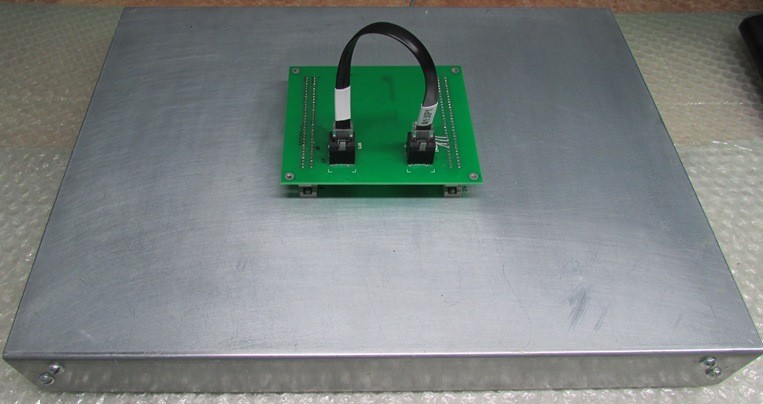

Устройство такого стола несложное. В зависимости от используемого на жгуте разъема, к нему подключается сменный модуль с установленными ответными разъемами. Каждый сменный модуль предназначен для определенного вида разъема (рис. 12).

Рис. 12. Сменные модули

Жгут подключается к необходимому модулю, после чего в специальной программе выбирается конкретный вид жгута (кабеля), и начинается процесс проверки. Результаты тестирования отражаются в программе. Из-за ограниченной линейки сменных модулей номенклатура контролируемых жгутов является не полной. Поэтому без применения мультиметра не обойтись.

Рис. 13. Применение мультиметра при прозвонке жгута

КС и жгуты военного и космического назначения проходят военную приемку (ВП) МО РФ, и производители крайне заинтересованы в использовании новейших технических решений.

Упоминая современное оборудование, хочется выделить самую популярную в России автоматизированную систему контроля монтажа TECT-9110-VXI (холдинг «Информтест»), предназначенную для измерений и проверки таких параметров, как: сопротивление изоляции («Мегомметр»); емкость; электрическая прочность; изоляция цепи; целостность цепей; короткое замыкание между цепями; сопротивление изоляции; электрическая прочность всех цепей.

По мнению специалистов, главное достоинство данной системы заключается в ее составе, сочетающем различные модули, число которых определяется количеством каналов, необходимых потребителю. Основными исполнительными модулями, входящими в состав ТЕСТ-9110-VXI «Полет», являются:

- Измеритель ИС4. Он выполняет функцию высокоточного мультиметра, мегомметра и прецизионного источника переменного и постоянного напряжения.

- Коммутаторы ВВК5, ВВК6, ВВК6М и ВВК7. Они обеспечивают коммутацию измерителя на проверяемый канал и автоматизацию проверок.

- Модуль-контроллер Ethernet-VXI, который выполняет функцию информационно-технического взаимодействия с персональным компьютером.

- Крейт VXI, обеспечивающий размещение всех модулей, входящих в ТЕСТ-9110-VXI.

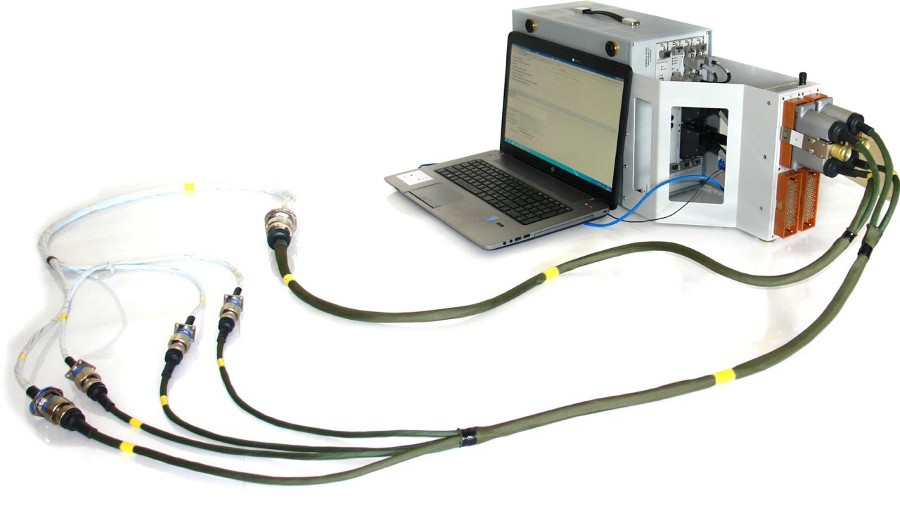

Еще одно преимущество этой системы контроля — гибкость, позволяющая использовать одни и те же модули как в стационарном, так и мобильном вариантах (рис. 14, 15). Благодаря такому решению, система может применяться там, где использование больших универсальных машин нецелесообразно. К тому же, применение одной системы в разных исполнениях позволяет отказаться от использования тестеров сторонних производителей со своим программных обеспечением.

К достоинствам системы TECT-9110-VXI относится и возможность поставки с заключением ВП, а также высокие точность измерений и скорость работы, сокращающие время проверки и исключающие влияние «человеческого фактора».

Рис. 14. Вариант TECT-9110-VXI в мобильном исполнении

Рис. 15. Вариант TECT-9110-VXI в стационарном исполнении

Гарантия на системы контроля монтажа TECT-9110-VXI составляет от трех до десяти лет: не каждый производитель готов похвастать такими сроками.

Контроль качества жгутов оценивается не только электрическими параметрами, но и такой механической характеристикой, как качество обжима наконечника. Данный параметр, в основном, контролируется по усилию отрыва обжатого наконечника от провода с помощью разрывных машин (PullTester). Проверка самого усилия обжима осуществляется с помощью специального блока контроля (АСО 07). Более детальное исследование обжатого соединения можно проводить, анализируя поперечный срез выборочных образцов кабелей с помощью микрографического анализа (типа MicroGraph System, ElektrolyteStaining Unit, SawInspect System 6).

В современных многофункциональных автоматизированных станках контроль качества жгутов проводится непосредственно при изготовлении, и такие параметры, как высота обжима и усилие на разрыв, контролируется непосредственно перед запуском каждой партии. При обжиме наконечников контролируется обжимное усилие, что позволяет получать до 100% качественных изделий на выходе из автоматической линии.

В условиях жестокой конкуренции на рынке сложно рассчитывать на хорошие перспективы без усовершенствования производственных процессов, без внедрения в них достижений научно-технического прогресса (НТП). В сфере жгутового производства к результатам НТП можно отнести следующие перспективные разработки:

- Интерактивный стол для раскладки жгутов, обеспечивающий безошибочную сборку жгутов.

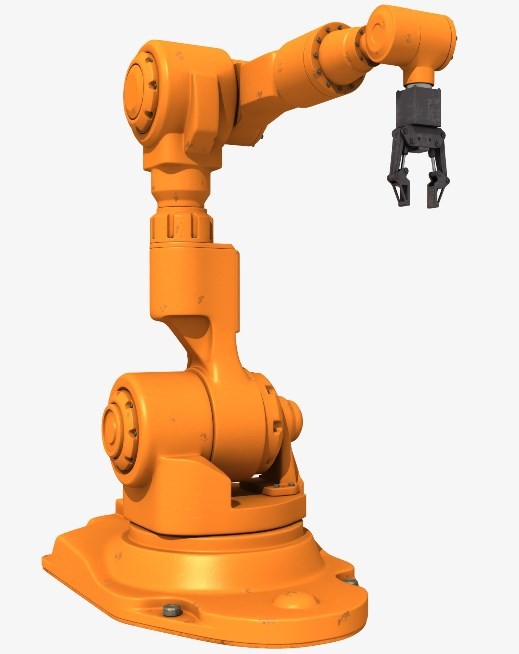

- Промышленный робот-манипулятор (рис. 16), функция которого сводятся к ряду типовых действий в пространстве: взять–положить, поднять–опустить, повернуть, перенести и т.д. На базе таких роботов можно осуществлять транспортирование проводов и кабелей к месту сборки и их ориентирование, а встроенные визуальные сенсорные устройства, расширяя возможности манипулятора, позволяют проводить 100%-й контроль и сортировать изделия по внешнему виду и размерам, а также выбирать нужную деталь. Применение промышленных роботов позволяет увеличить производительность за счет исключения влияния «человеческого фактора» при выполнении сборочной операции.

Рис. 16. Промышленный робот-манипулятор

- Очки дополненной реальности (рис. 17), с помощью которых в наблюдаемую реальность с помощью компьютерных средств в режиме реального времени вносятся цифровые сведения, дополняя знания об окружающем пространстве или предметах. Использование данной технологии открывает большие возможности для специалистов на производстве. Например, рабочий, использующий такие очки, может оперативно получать информацию, находясь непосредственно перед оборудованием и не занимая при этом свои руки.

Рис. 17. Очки дополненной реальности

Использование новых технологий на производстве позволяет совершенствовать организацию производства, повышает эффективность работы сотрудников и конкурентоспособность компании на рынке.

Официальный сайт Группы компаний "Диполь": www.dipaul.ru

Понравилась статья? Поставьте лайк

Электроника Производство кабелей, жгутов, моточных изделий Обработка проводов и кабелей Вязка жгутов Контроль качества

Читайте также

Холодный расчет. Технология холодного обжима контактов Что такое холодный обжим, и что влияет на его качество

Холодный расчет. Технология холодного обжима контактов Что такое холодный обжим, и что влияет на его качество  Методы автоматической маркировки проводов и кабелей на технологической линии Рассматриваем только автоматическую маркировку на технологической линии

Методы автоматической маркировки проводов и кабелей на технологической линии Рассматриваем только автоматическую маркировку на технологической линии  Робот Auvem от компании Schäfer Auvem представляет собой инновационное комплексное решение для сборки кабелей

Робот Auvem от компании Schäfer Auvem представляет собой инновационное комплексное решение для сборки кабелей

20-03-2017 6828

Экранирование является важнейшим этапом технологического цикла производства кабельных сборок и жгутов

Industry Hunter

только что

Industry Hunter

только что