Здесь мы собираем самые интересные статьи, интервью, репортажи и многое другое.

Инспекция — на высоте

Людмила Бойкова, специалист направления контрольного оборудования, boykova@dipaul.ru

Восприятие высоты

На сегодняшний день основной принцип работы большинства систем автоматической оптической инспекции (АОИ) остается прежним: для анализа и определения дефектов используется двумерная визуализация (чаще всего в оттенках серого). Двумерная инспекция подобна обзору ландшафта с высоты птичьего полета. Невозможно определить высоту объектов (например, высоту домов на аэрофотоснимке жилого района), если у наблюдателя нет какой-то априорной информации. Крыши зданий сверху выглядят одинаково, в отсутствие вида сбоку или какого-либо элемента восприятия глубины нельзя сказать, одноэтажные это здания или многоэтажные. Человек, исследующий такой фотоснимок, может делать корректные заключения на этот счет, исходя из догадок, но способности машины гораздо скромнее. То же самое справедливо и в случае 2D-инспекции приподнятых компонентов и выводов. Двумерная АОИ не позволяет определить, находятся ли компоненты на надлежащей высоте относительно платы, на которой они смонтированы. Трехмерное измерение математически точно выявляет случаи, когда компонент и выводы не параллельны поверхности платы.

Различия между двумерной и трехмерной АОИ

3D-технология позволяет измерять размеры компонентов, выводов и других геометрических особенностей собранной печатной платы по оси Z, четко идентифицируя не соответствующие заданию объекты. Таким образом, этот метод преодолевает фундаментальное ограничение двумерной визуализации. Кроме того, трехмерная система АОИ не только фиксирует отсутствие компланарности корпусов и выводов, но и позволяет гораздо точнее определять форму галтели припоя и измерить ее объем. В итоге многие разновидности дефектов, которые трудно выявлялись двумерной АОИ, теперь легко идентифицируются в трех измерениях. Сюда относятся отсутствующие, перевернутые, приподнятые компоненты, выступание выводов за пределы контактных площадок, короткие замыкания, дефекты галтели припоя, нарушение копланарности, отклонение размеров компонентов, неверная маркировка и другие.

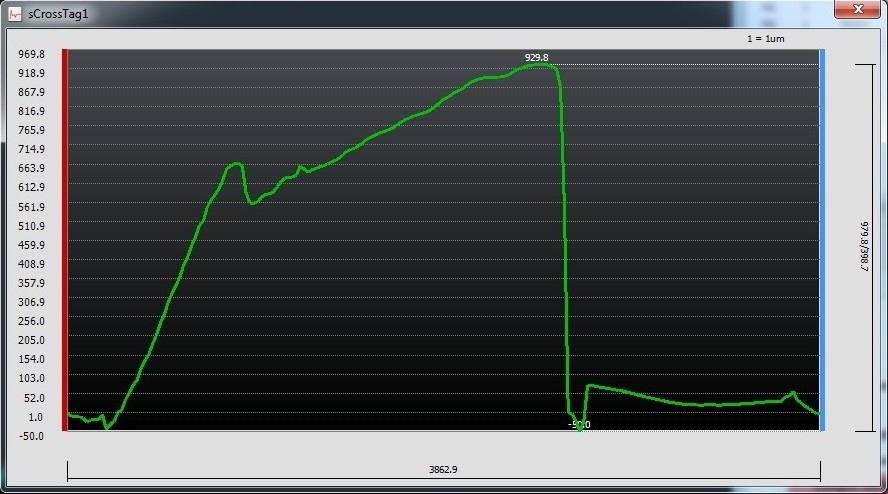

Рис. 1-1

рис. 1-2

Рис. 1-1, 1-2. Трехмерная автоматическая оптическая инспекция обеспечивает измерение объекта по всем трем осям

Трехмерная система АОИ преодолела ряд трудностей, связанных, в частности, с проблемой затенения и геометрическими ошибками из-за коробления печатных плат.

На сегодняшний день разработана технология, которая коренным образом отличается от традиционной технологии машинного зрения, применяемой в АОИ: помимо двумерного изображения в плоскости XY, регистрируется и измеряется также проекция на вертикальную ось Z, то есть высота, и эти данные комбинируются (рис. 1).

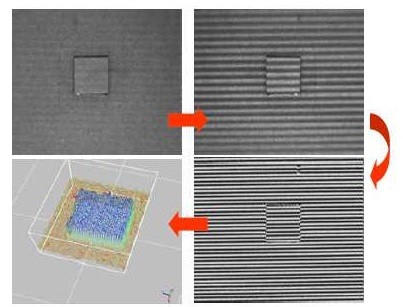

Дополнительное вертикальное измерение позволяет преодолеть многие ограничения, свойственные двумерной инспекции и впервые предоставляет возможность обнаружить все без исключения дефекты пайки. Принцип трехмерной АОИ прост, в его основе метод многочастотного муара (рис. 2). Под французским словом moiré («муар»), первоначально означавшим волнистый узор, нанесенный на шелковую ткань, сегодня мы подразумеваем интерференционные полосы, которые появляются при наложении более двух периодических изображений. Использование метода предполагает следующие шаги:

-

Когда белый свет проецируется сквозь решетку с определенной частотой на поверхность печатной платы, камера с высоким разрешением многократно фиксирует изображение контактной площадки.

-

Во время этого процесса муаровый узор, возникающий при интерференции между базовыми плоскостями и различными изображениями, позволяет получить данные о высоте объекта.

-

С помощью полученных данных в трехмерной форме определяются сведения о пайке (контактной площадке) на печатной плате.

-

Высоту и объем пайки вычисляют по смещению полос, что в дальнейшем определяет наличие различных дефектов.

Муаровая интерференция, использующая трехмерную систему проверки пайки, имеет более высокую точность, чем двухмерная система проверки.

Рис. 2

Принцип трехмерной автоматической оптической инспекции — метод многочастотного муара

Приподнятые компоненты

Трехмерная система АОИ также позволяет гораздо точнее определять форму галтели припоя, что может быть критичным во многих случаях. Приподнятые компоненты — великолепный пример дефектов, которые могут быть не видны при двумерной инспекции, но выявляются при трехмерной. Как видно из рис. 3, приподнятый компонент не может быть обнаружен с помощью двумерной АОИ, поскольку этот метод не позволяет измерять отклонения высоты в пределах поверхности компонента. Вместе с тем это серьезный дефект, требующий ремонта, а также внимания к причинам его появления в ходе производственного процесса. Трехмерная инспекция не только показывает явную разновысотность компонента (то есть дает возможность пометить его как реальный, не ложный дефект), но и позволяет точно измерить разницу в высоте.

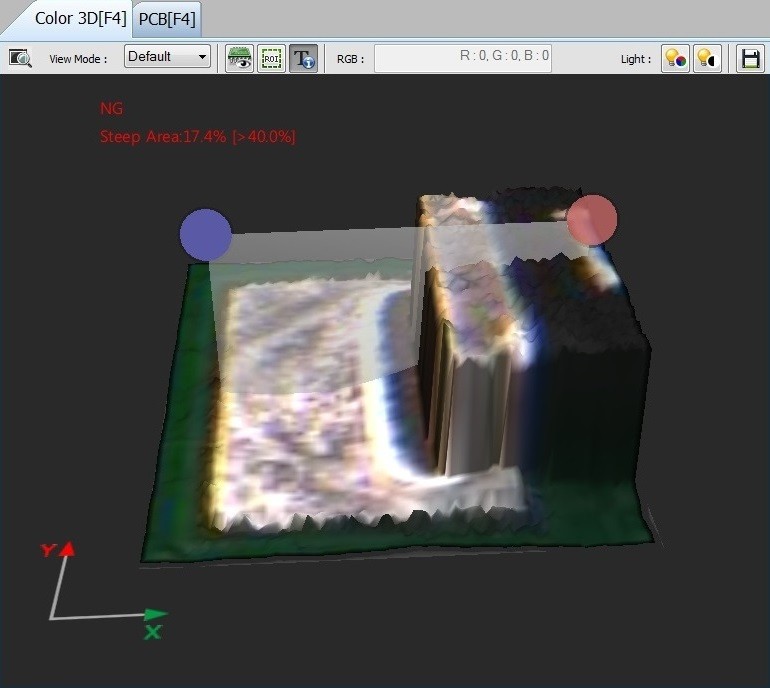

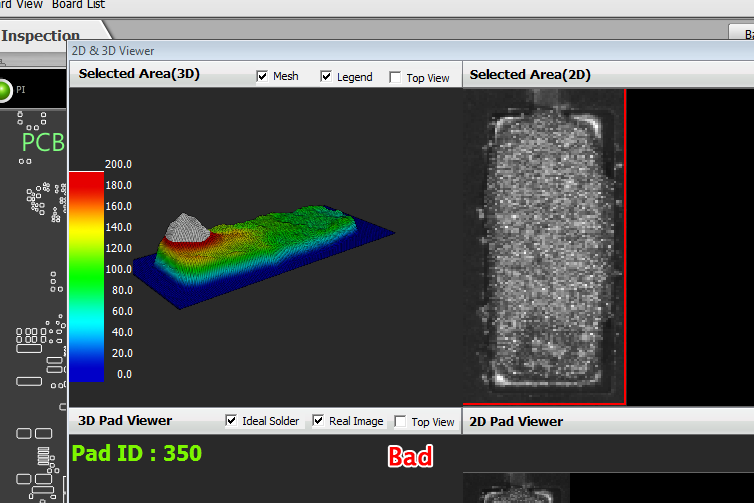

Рис. 3-1

Рис. 3-2

Рис. 3-1, 3-2. Компланарность компонента не обнаруживается с помощью 2D АОИ, так как невозможно измерить разность высот двух сторон компонента. При трехмерном измерении четко видно, что высота неодинакова

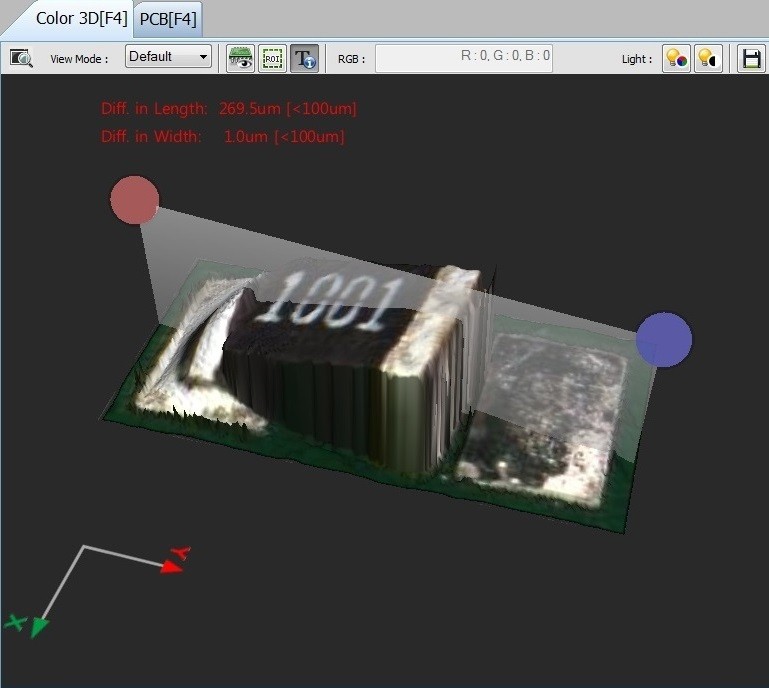

Приподнятые выводы

Приподнятые выводы — еще один серьезный дефект, с трудом выявляемый двумерной АОИ. За отсутствием других критериев при двумерной инспекции состояние вывода определяется по форме галтели припоя (на рис. 4 изображен пример исследуемой области). Но если галтель очень мала, его чрезвычайно трудно обследовать в подробностях по двумерному изображению. На фотографии некоторые выводы компонента слегка смещены относительно контактных площадок, в результате чего контакт отсутствует. При двумерной инспекции обнаружить данный дефект нелегко. По результатам же трехмерной инспекции однозначно видно, что выводы приподняты над платой, и имеет место дефект. Измерение по оси Z предоставляет системе АОИ большое количество дополнительной информации, по которой можно вынести достоверное заключение о наличии или отсутствии дефекта.

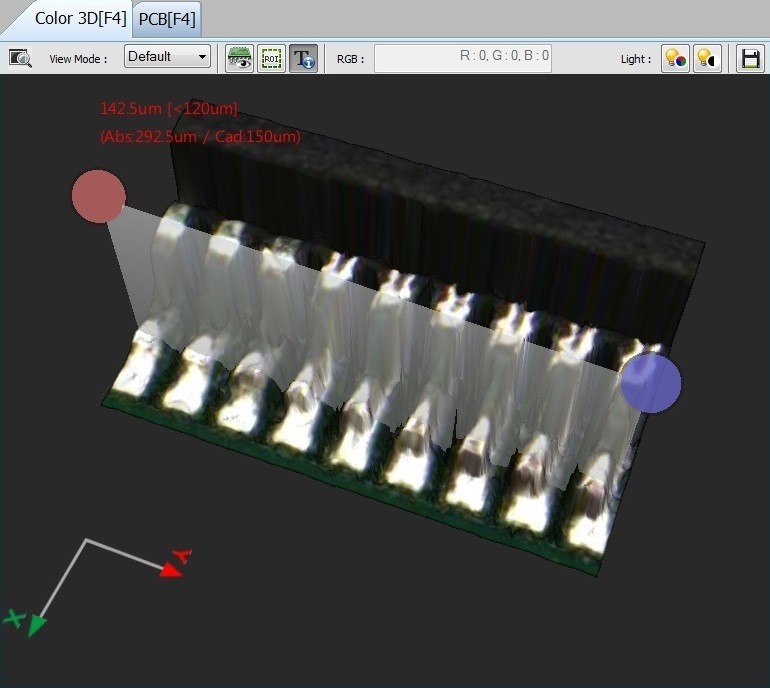

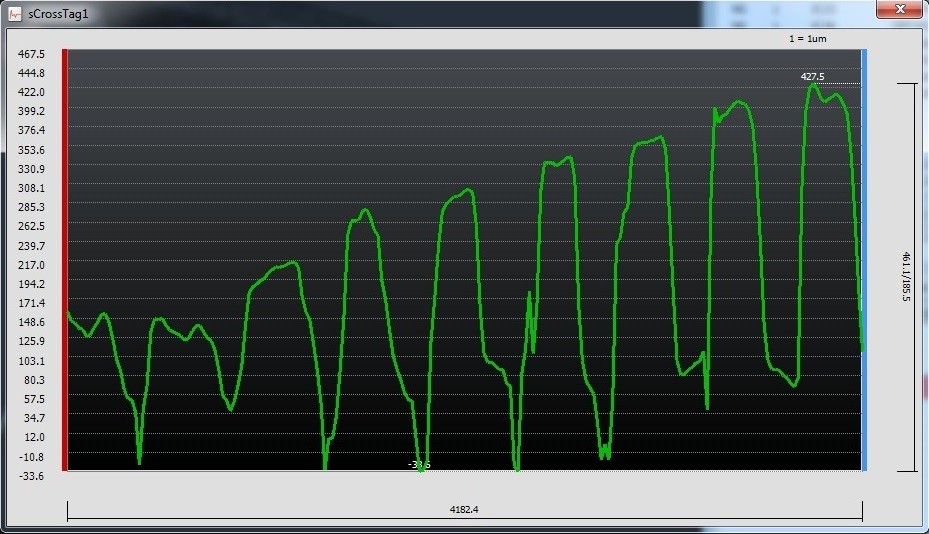

Рис. 4-1

Рис. 4-2

Рис. 4-1, 4-2. Выявление приподнятых выводов компонента с помощью трехмерной автоматической оптической инспекции

Сравнение измеренных данных со значениями гибкой цифровой библиотеки

Особенностью 3D АОИ производства компании Koh Young Technology является гибкая цифровая библиотека, которая многократно приумножает ценность трехмерной АОИ за счет ключевого аспекта — сравнения измеренного значения с заданным стандартом (IPC 610). Трудно переоценить значение этого фактора, ведь он позволяет устранить любые сомнения в годности или негодности объекта инспекции, не требуя вмешательства со стороны оператора для принятия такого решения. Решения, принимаемые установкой, основаны на общепринятом в мире стандарте. Благодаря этому существенно упрощается программирование (за основу для программы берутся данные IPC 610). Нарушения компланарности, неправильная полярность компонентов, приподнятые выводы, приподнятые компоненты, недостаточный или избыточный объем галтели, а также другие дефекты быстро и безошибочно выявляются на основании информации, содержащейся в гибкой цифровой библиотеке. Данные пороговые значения, установленные системой по умолчанию, можно выставлять/корректировать вручную.

Рис. 5. Система 3D автоматической оптической инспекции с функцией измерения ZENITH LiTE, KOH YOUNG TECHNOLOGY

Специалистов, использующих систему АОИ, заботят не найденные, а пропущенные машиной дефекты. Стремление перестраховаться при настройке машин в условиях ограничений, накладываемых двумерной визуализацией данных, приводит к ложным индикациям дефектов. Выход заключается в том, чтобы повысить качество данных, добавив еще одно измерение (ось Z) к двумерным данным, традиционно используемым системами АОИ. Трехмерная система АОИ преодолевает все ограничения двумерной инспекции и практически исключает пропуск дефектов, а также ложные срабатывания из-за теней и отражений, которые были основным слабым местом двумерной АОИ.

Сайт группы компаний "Диполь" www.dipaul.ru

Понравилась статья? Поставьте лайк

Электроника Производство электроники Контроль качества сборки электронных модулей Система автоматической оптической инспекции качества пайки (АОИ) Koh Young Technology Автоматический контроль качества пайки

Читайте также

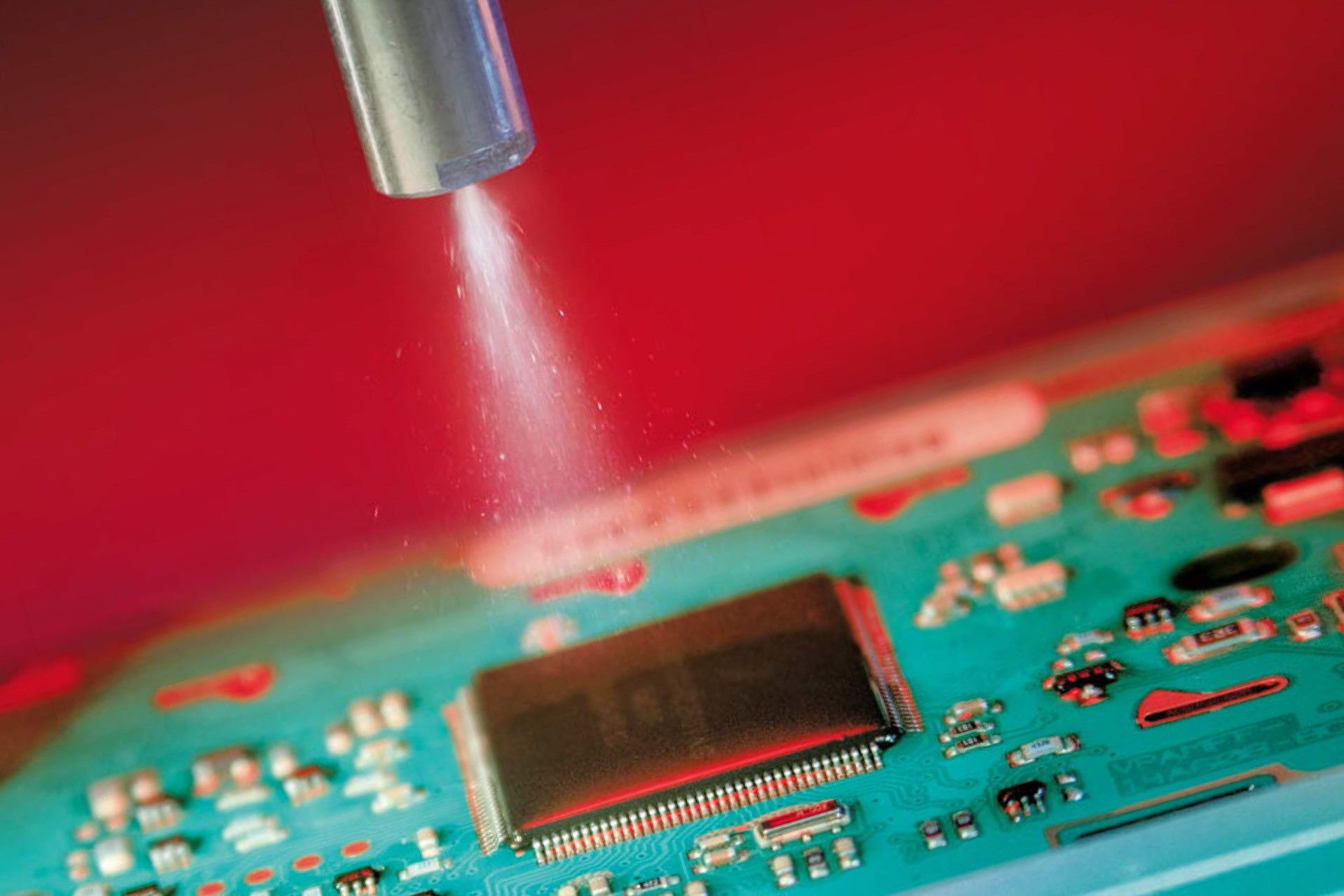

Контроль уровня ионных загрязнений Контроль уровня ионных загрязнений как элемент управления технологическим процессом сборки электронных узлов с соблюдением критериев «6 сигма»

Контроль уровня ионных загрязнений Контроль уровня ионных загрязнений как элемент управления технологическим процессом сборки электронных узлов с соблюдением критериев «6 сигма»  Избежать ремонта: технология процесса Стопроцентное измерение параметров нанесения паяльной пасты без снижения скорости

Избежать ремонта: технология процесса Стопроцентное измерение параметров нанесения паяльной пасты без снижения скорости  Контроль качества нанесения конформных покрытий Контроль качества — ключевой аспект технологического процесса нанесения конформного покрытия и залог успешного выполнения данной операции

Контроль качества нанесения конформных покрытий Контроль качества — ключевой аспект технологического процесса нанесения конформного покрытия и залог успешного выполнения данной операции

Industry Hunter

только что

Industry Hunter

только что