Здесь мы собираем самые интересные статьи, интервью, репортажи и многое другое.

Не соЖГУТ, не перетрут. Технологии для защиты стволов жгутов специальной техники с использованием современного оборудования

Сергей Тихонов, главный технолог направления «Решения для производства кабельных сборок и жгутов» tsa@dipaul.ru

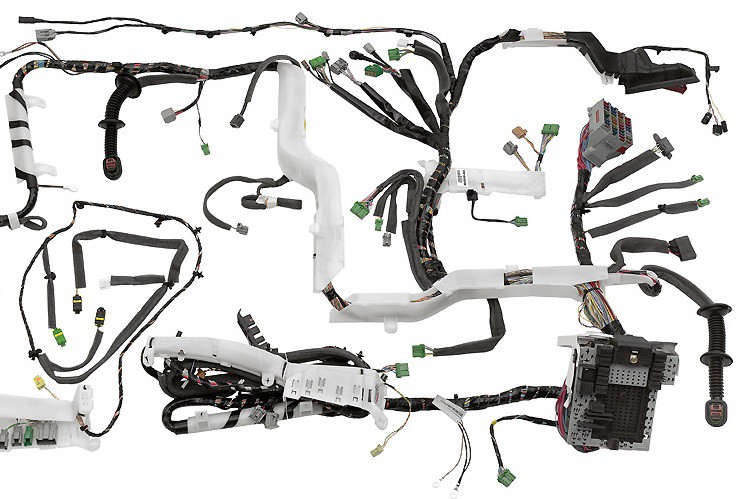

Современные жгутовые сборки широко распространены в приборах и изделиях ответственного применения, и отказаться от них пока невозможно. Кабельные сборки эксплуатируются в диапазонах температур, близких к экстремальным, в условиях повышенной влажности, повышенного или пониженного давления, в агрессивных средах, при излучениях и вибронагрузках. Основная функция жгутовых сборок в составе изделий — обеспечение внутриблочной и межблочной коммутации, а значит, и работоспособности изделия в целом. Как известно, надежность системы определяется надежностью самого «слабого» элемента, корректное функционирование которого критично для системы. Жгутовые сборки являются одним из таких элементов.

Давайте разберемся в современных материалах и методах защиты жгутовых сборок от факторов, оказывающих существенное влияние. К основным из них относятся:

-

Температурный режим эксплуатации.

-

Механические воздействия.

-

Электромагнитное излучение.

-

Агрессивные среды.

-

Высокое или низкое давление.

-

Другие воздействия.

Для того чтобы при изготовлении и эксплуатации предохранить жгутовые сборки от вышеуказанных факторов, используют различные защитные изделия, выполненные на основе термоусаживаемых материалов, плетеные изделия из различных материалов, металлорукова, гофрокондуитные системы с соответствующими фитингами.

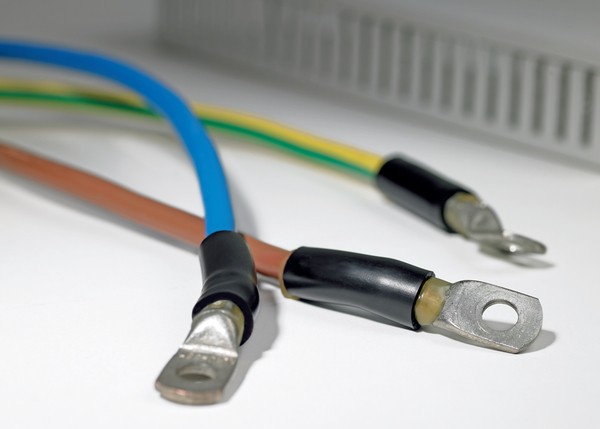

Термоусаживаемые компоненты

Эти компоненты имеют широкий температурный диапазон (от –55 до +150 °С), стойкость к механическим воздействиям и агрессивным средам, широкую номенклатуру материалов (трубки, разветвители, формовые части, эпоксидные клеи, герметики), возможность получить герметичное соединение при использовании термоусаживаемых компонентов со специальным клеевым слоем. При производстве термоусаживаемых компонентов применяются такие материалы, как полиолефины (PE), эластомеры (синтетические каучуки), фторсодержащие эластомеры (VIT0N®), поливинилхлорид (PVC), полиэтилентерефталат (PET), фторполимеры, силиконы, этилен-пропилен-диеновая резина (EPDM).

Технология изготовления термоусаживаемых материалов сводится к трем основным этапам:

-

экструзия материала;

-

модификация или сшивка (изменение структуры материала);

-

раздувка (получение материала нужной формы и размеров).

Материал, применяемый при изготовлении термоусаживаемых компонентов, в дальнейшем определяет область применения компонентов и их свойства, то есть способность противостоять влиянию негативных факторов на жгутовую сборку.

Рис. 1. Термоусаживаемые трубы

Рис. 2. Термоусаживаемые трубы с клеевым слоем

Рис. 3. Термоусаживаемые формованные изделия

Рис. 4. Термоусаживаемые трубы, формованные изделия

Рис. 5. Термоусаживаемые изделия «перчатки»

Установочные изделия из различных материалов

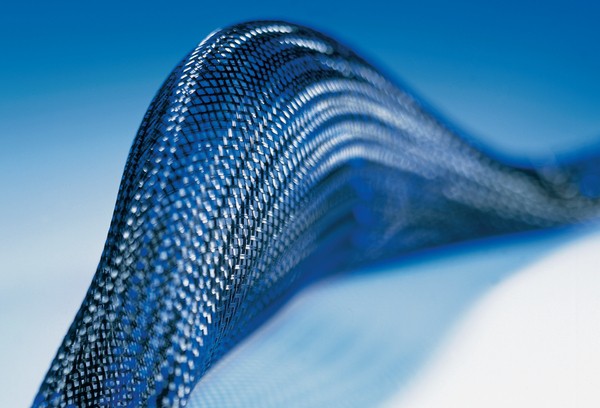

Как и термоусаживаемые материалы, кабельные оплетки из моноволоконных нитей изготавливаются из различных материалов, что определяет условия применения и их свойства. В основном кабельные оплетки служат для защиты от механических воздействий кабельных трасс и жгутов любой конфигурации. Они обладают большим коэффициентом растяжения, высокими прочностными характеристиками и широким температурным режимом эксплуатации.

Свойства изделий из различных материалов:

Кабельные оплетки из моноволоконных нитей полиэстера (PET): от –50 до +150 °С (кратковременно до 250 °С), коэффициент растяжения 3:1 (отношение длины растянутого образца в момент растяжения к длине образца до испытания).

Рис. 6, 7, 8, 9. Кабельные оплетки из моноволоконных нитей (материал полиэстер, PET)

Кабельные оплетки из моноволоконных нитей полибутилентерефталата (PBT): от –70 до + 150 °С (кратковременно до 200 °С), коэффициент растяжения 2:1.

Рис. 10. Кабельные оплетки из моноволоконных нитей (материал полибутилентерефталат, PBT)

Кабельные оплетки из моноволоконных нитей полиамида 66 (PA66): от –60 до +150 °С (кратковременно до 200 °С), коэффициент растяжения 2:1.

Рис. 11. Кабельные оплетки из моноволоконных нитей (материал полиамид 66, PA66)

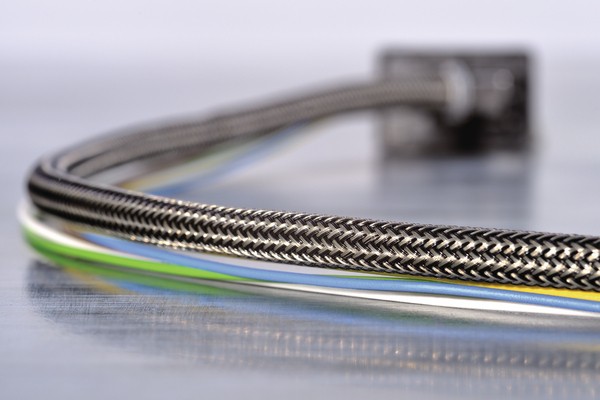

Кабельные оплетки из нитей полиэстера (PET) и меди (CU): от –40 до +175 °С (кратковременно до 200 °С). Защита от электромагнитных полей и излучений, высокая устойчивость к абразивному воздействию.

Рис. 12. Кабельные оплетки из нитей полимера и меди (материал полиэстер, PET, и медь, CU)

Кабельные оплетки из моноволоконных нитей номекс (Nomex, DuPont): от –70 до +240 °С (кратковременно до +370 °С), коэффициент растяжения 2:1. Надежная защита от пламени и экстремальных температур.

Рис. 13. Кабельные оплетки из моноволоконных нитей (материал номекс, Nomex, DuPont)

Кабельный канал, изготовленный из полиамида 6 (PA6V0): от –40 до +90 °С (кратковременно до +120 °С). Особый профиль кабель-канала, позволяющий с помощью аппликатора эффективно поместить кабельный жгут внутрь системы. Гибкое решение для защиты кабеля и проводов от абразивного и механического воздействия.

Рис. 14. Быстрая установка жгута в кабельный канал (материал полиамид 6, PA6V0)

Спиральная защита кабельных систем из политетрафторэтилена (PTFE): от –60 до + 260 °С (кратковременно до +350 °С). Спиральная защита кабельных систем. Защита кабеля и проводов от абразивного и механического воздействия.

Рис. 15. Спиральная защита кабельных систем (материал политетрафторэтилен, PTFE)

Гибкие гофрированные полимерные трубы и фитинги HelaGuard обеспечивают высокую степень защиты кабельных трасс. Изготавливаются из модификаций полиамида: PA6; PA6-FR (flame retardant — огнестойкий), PA12, в том числе из PP (полипропилен).

Гофрированные разрезные трубы (разъемная конструкция, состоящая из двух гофрированных труб, одна в другой) — серия HG-DC. Подходит для легкой и удобной модернизации уже построенной системы, а также для ремонта жгутовой сборки. Может функционировать в комплексе с фитингами (полимер и никелированная латунь) самых разнообразных форм: прямые, 90°, 45°, T- и Y-образные и фланцевого типа, с фиксированной метрической либо конической резьбой или поворотные с наружной и внутренней резьбой и уплотнительными кольцами (соответствие стандартам IP 66 и IP 68/IP 69k). Температурный диапазон эксплуатации: от –50 до +120 °С.

Рис. 16, 17. Гибкие гофрированные полимерные трубы и фитинги HelaGuard из модификаций полиамида: PA6; PA6-FR

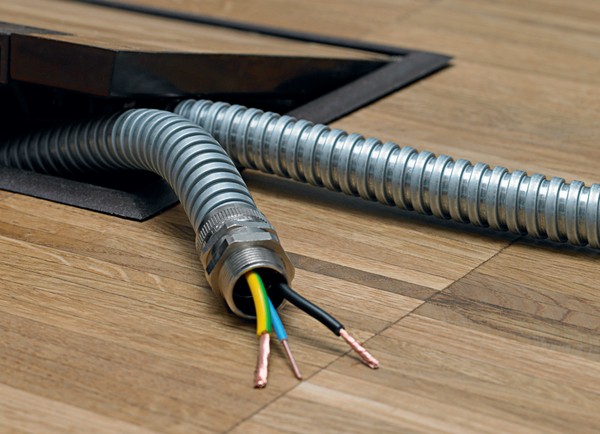

Гибкие гофрированные металлические трубы и фитинги HelaGuard — металлорукава общего назначения из оцинкованной и нержавеющей стали марки 316 AISI с высокой защитой на ударопрочность, с устойчивостью на сжатие и растяжение. Снабжены никелированными фитингами из латуни или нержавеющей стали (SS316) с метрической либо конической резьбой, с плотной фиксацией за счет наружной или внутренней резьбы. Температурный диапазон: от –100 до +400 °С.

Рис. 18, 19. Гибкие гофрированные металлические трубы и фитинги HelaGuard

Гибкие гофрированные металлические трубы с полимерным покрытием и фитинги HelaGuard — металлорукава с PVC-покрытием (ПВХ), PA6 (полиамид) и PO (полиолефин). Такие решения характеризует высокая устойчивость на сжатие, прочность на растяжение и ударопрочность. Совместно с серией HelaGuard поставляются фитинги с метрической либо конической резьбой из никелированной латуни и степенью защиты IP 54, а также с дополнительным уплотнительным кольцом и степенью защиты IP 65. Доступны фитинги разнообразных форм: прямые, 90°, 45°, T- и Y-образные и фланцевого типа, с фиксированной метрической либо конической резьбой или, в качестве альтернативы, поворотные с наружной и внутренней резьбой. Температурный диапазон: от –40 до +120 °С.

Рис. 20, 21. Гибкие гофрированные металлические трубы с полимерным покрытием и фитинги HelaGuard

Гибкие защитные металлические трубы с гладким полимерным покрытием и высокой степенью защиты (IP 68, IP 69k) и фитинги HelaGuard — металлорукава с гладким стойким к УФ-излучению покрытием из PVC (ПВХ) или термопластичным резиновым покрытием и высокой защитой на ударопрочность, с устойчивостью на сжатие, повышенной прочностью на растяжение. В качестве аксессуаров поставляются фитинги с метрической либо конической резьбой из никелированной латуни с дополнительным уплотнительным кольцом для достижения повышенной степени защиты IP 68/IP 69k. Данная система защиты кабеля подходит для наружного использования. Температурный диапазон: от –20 до +135 °С.

Рис. 22. Гибкие защитные металлические трубы с гладким полимерным покрытием и высокой степенью защиты (IP 68, IP 69k) и фитинги HelaGuard

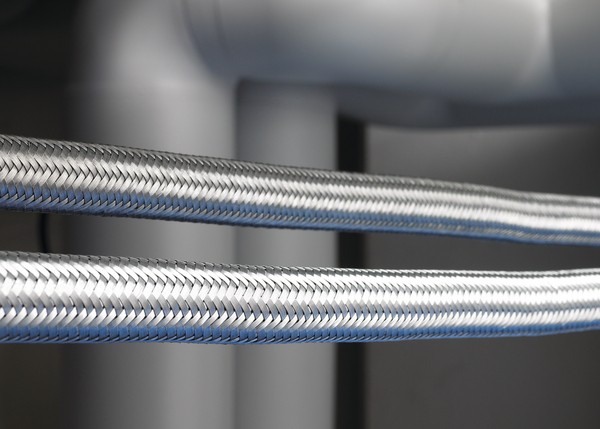

Гибкие защитные металлические трубы с полимерным покрытием и наружной стальной оплеткой и фитинги HelaGuard — металлорукава с покрытием PVC (ПВХ) и наружным слоем стальной оплетки для повышенной степени ударопрочности и защитой от электромагнитных излучений (экранирование), а также высокой прочностью на растяжение и сжатие. К решениям HelaGuard поставляются как никелированные фитинги из латуни с метрической либо конической резьбой со степенью защиты IP 54, так и фитинги с дополнительным уплотнительным кольцом и степенью защиты IP 65. Данная серия кабельной защиты отличается применением стальной оплетки, которая создает превосходную защиту от электромагнитных наводок. Температурный диапазон: от –15 до +70 °С.

Рис. 23. Гибкие защитные металлические трубы с полимерным покрытием и наружной стальной оплеткой и фитинги HelaGuard

Как видно из представленного обзора, диапазон применения защитных элементов достаточно широк, но мы рассматривали уже готовые установочные изделия, которые успешно справляются со своими задачами по защите жгутовых сборок от внешних воздействий. Однако применение готовых изделий имеет определенную специфику. К сожалению, из-за конструктивных особенностей некоторых жгутовых сборок использование вышеуказанных изделий затруднено или в принципе невозможно, хотя защитить сборку от условий внешней среды необходимо. Для решения данной технологической проблемы следует сформировать защитное покрытие на самой кабельной сборке. Современные достижения позволяют создать такое покрытие при помощи различных технологий. Давайте рассмотрим наиболее известные технологии формировании защиты на скелете жгутовой сборки:

-

Заливка.

-

Лентообмотка.

-

Оплетение.

Заливка

Рассмотрим технологический процесс заливки без привязки к оборудованию. Суть процесса заключается в том, что готовая сборка помещается в специальную форму, при этом пространство формы заполняется особым (подготовленным под определенную задачу) составом. Затем следуют процедуры, которые зависят от задач и применяемых материалов, — пропитка, сушка и другие.

В результате проведенных операций получается защищенная жгутовая сборка. При этом можно сделать защищенную жгутовую сборку с заданными свойствами, в том числе и герметичную, и защищенную от электромагнитных излучений.

При применении данной технологии защиты жгутовой сборки большое внимание необходимо уделить подготовке материалов для заливки. В зависимости от поставленных задач могут использоваться следующие процессы: поддержание заданной температуры материалов (как правило, необходимо поддерживать температуру, при которой полимеризация проходит оптимально), дегазация (выдержка материалов при заданном уровне вакуума, недопустимо включение пузырьков газа при использовании изделий в разряженных средах), дозирование (доставка компонентов в смеситель в строго определенных пропорциях), смешивание компонентов без образования завихрений (не допускается разделение смеси на фракции) и т. д. В некоторых случаях есть необходимость заливать изделие в специальных условиях, таких как вакуум или заданная температура.

Как видим, за простой формулой «залил и высушил» скрывается достаточно сложный, дорогой и длительный процесс.

Лентообмотка

Это традиционная и широко распространенная технология, но с появлением новых современных материалов диапазон ее применения постоянно расширяется. Суть технологии заключается в том, что ствол жгута обматывается с заданным перекрытием лентой. В результате жгут приобретает новые необходимые свойства, позволяющие противостоять внешним факторам.

Какие материалы применяют при изготовлении современных жгутовых сборок?

Это могут быть различные ленты, намотанные на носитель: поливинилхлоридные, слюдяные, водоблокирующие, полиимидные, фторопластовые, лента ПМФ (полиимидная с фторопластовым покрытием), алюмофлекс, алюмополиэтилен, стеклолента, нейлоновая лента, ленты, изготовленные на основе кремнийорганики (ЛЭТСАР) и другие. Применение материалов в рулонах представляется нетехнологичным, так как влечет за собой множество подготовительных технологических процессов (размотка, резка, смотка). Существует требование, определяющее качество нанесения ленты, — перекрытие ленты на стволе жгута (обычно 50%). Часто посещая наши предприятия и наблюдая технологию лентообмотки, я с сожалением констатирую, что лента наносится на ствол жгута вручную и требуемые параметры контролируются только визуально — со всеми вытекающими негативными последствиями. Тогда как существует технологическое решение для автоматизированной лентообмотки жгутовых сборок с возможностью контроля критических параметров. Автоматизированные решения по лентообмотке в технологическом процессе изготовления жгутовых сборок существенно повышают производительность оборудования, при этом значительно сокращаются расходы материалов не по назначению и появляется возможность управления качеством процесса.

К таким решениям относятся машины компании KABATEC GmbH — давнего партнера ГК «Диполь» по проектам, в которых применяются решения для изготовления кабельных сборок и жгутов. На сегодняшний день компания KABATEC GmbH является одним из мировых лидеров в области автоматизации технологических процессов лентообмотки. Лентообмоточные машины позволяют полностью автоматизировать данный процесс, имеют два согласованных привода: привод лентообмотки и привод протяжки изделий. Передаточные соотношения между приводами могут изменяться, обеспечивая нужную плотность укладки ленты. Это оборудование способно раскладывать ленту на стволе жгута до 70 мм за один оборот привода лентообмотки. Возможно применение ленты с защитным покрытием клейкого слоя, при укладке подобной ленты машина предварительно сматывает защитную пленку на специальный носитель. В топовых моделях предусмотрена возможность программирования параметров обмотки (количество ветвей жгута, число оборотов ленты на ветви и т. д.), тем самым максимально исключается воздействие человеческого фактора на качество выпускаемых изделий.

Рис. 24. Автоматическая машина лентообмотки KTL 1000 R

Кроме высокотехнологичных машин с контролем многих параметров, компания KABATEC GmbH предлагает ручной лентообмотчик с электроприводом обмотки. Этот инструмент позволяет оператору максимально удобно нанести покрытие лентой на ствол жгута, но без автоматизированного контроля степени перекрытия ленты.

Рис. 25. Ручной лентообмотчик Hand-Taping Tool KTHB

Технология вполне доступна, что подтверждается ее широким применением. Но для ее качественной реализации необходимо использование средств автоматизации технологических процессов.

Оплетение

На наших предприятиях технология по оплетению жгутов, к сожалению, применяется редко. В основном для решения задач по механической защите и экранированию жгутов на большинстве предприятий используются уже готовые плетенки типа ПМЛ.

Рис. 26. Плетенка ПМЛ (медная луженая проволока

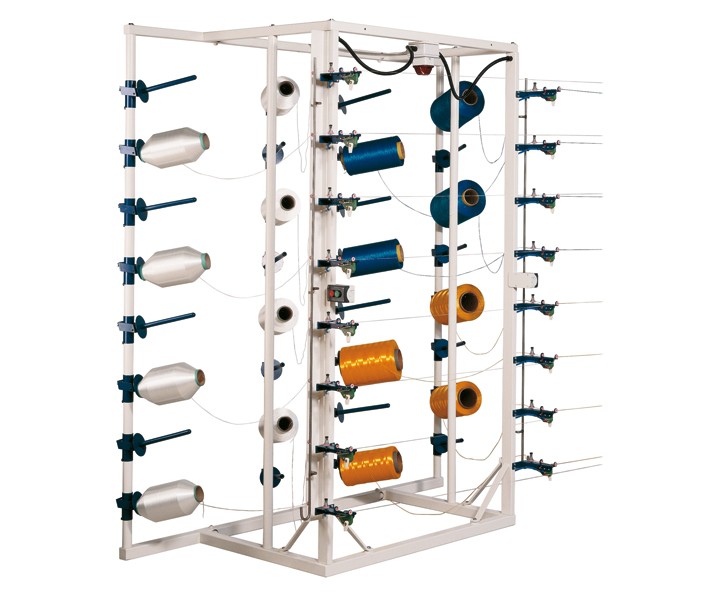

Применение данных материалов для защиты жгутовых сборок не решает весь спектр вопросов, связанных с защитой сборки. Это вызвано конструктивом плетенки и малой технологичностью операции по протягиванию сборки в готовое изделие. Проблема решается формированием оплетения непосредственно на стволе жгутовой сборки. Причем предусмотрен выбор материалов, предназначенных для защиты жгута проводов, — это, например, металлические, текстильные, полимерные нити или пучки нитей. В случае оплетения пучками нитей можно составлять композицию материалов и тем самым управлять свойствами покрытия. Для подобных целей существует машина для намотки катушек, которая забирает составленную композицию нитей со шпулярника и наматывает уже пучок нитей с определенным шагом раскладки на катушки оплеточной машины. При формировании оплетения на стволе жгута с помощью технологического оборудования есть возможность управлять плотностью оплетения (с плотностью до 99%), что является серьезным расширением технологических возможностей по защите жгутовых сборок.

Рис. 27. Автоматическая машина для оплетения жгутов KBB 1/48-100

Рис. 28. Автоматические машины для намотки катушек SP 280

Рис. 29. Шпулярник GU 16/32

Данный обзор знакомит читателя с современными технологиями и материалами, применяемыми при защите жгутовых сборок. Это далеко не полный и исчерпывающий список, но он дает представление о современных материалах и возможностях по защите кабельных сборок. К счастью, время не стоит на месте и в данную минуту где-то создают новые материалы, технологии и совершенствуют свойства имеющихся. Специалисты компании «Диполь» всегда готовы поделиться профессиональным опытом и ответить на поставленные вопросы.

Официальный сайт Группы компаний "Диполь": https://www.dipaul.ru

Понравилась статья? Поставьте лайк

Электроника Производство кабелей, жгутов, моточных изделий Вязка жгутов Защита жгута

Читайте также

Производство кабельных сборок и жгутов Современные технологии приходят на смену ручному труду

Производство кабельных сборок и жгутов Современные технологии приходят на смену ручному труду  Объять необъятное. Экранирование жгутов — решение сложных задач Экранирование является важнейшим этапом технологического цикла производства кабельных сборок и жгутов

Объять необъятное. Экранирование жгутов — решение сложных задач Экранирование является важнейшим этапом технологического цикла производства кабельных сборок и жгутов  АСУП на «Орбите». Контроль процесса производства кабельных сборок с помощью автоматизированный системы Когда высокотехнологичные производственные площадки мирового рынка диктуют свои правила игры, предприятия РФ особенно нуждаются в повышении своих показателей

АСУП на «Орбите». Контроль процесса производства кабельных сборок с помощью автоматизированный системы Когда высокотехнологичные производственные площадки мирового рынка диктуют свои правила игры, предприятия РФ особенно нуждаются в повышении своих показателей

Industry Hunter

только что

Industry Hunter

только что