Здесь мы собираем самые интересные статьи, интервью, репортажи и многое другое.

Управление технологическими процессами с использованием трехмерного оптического контроля

Материал подготовила Ксения Бунатян, руководитель направления контрольного оборудования компании «Диполь» kb@dipaul.ru. Автор - Мэтью Т. Хольцман Перевод – Артем Вахитов

Непрерывно корректировать параметры технологического процесса для поддержания заданных рабочих характеристик линии по установке SMT-компонентов можно только при наличии простой, точной и моментальной обратной связи. Огромные объемы данных, вырабатываемых системами автоматизированного оптического контроля, в сочетании с требованием правильно и точно выявлять и классифицировать дефекты существенно затрудняют применение таких систем для управления технологическими процессами в реальном времени.

Одним из перспективных способов разрешения этого противоречия на этапе трафаретной печати паяльной пасты представляется трехмерный контроль качества нанесения паяльной пасты (3D SPI), основанный на методе интерферометрии с фазовым сдвигом. Эта технология позволяет повысить точность измерений и правильность классификации дефектов при одновременном увеличении пропускной способности установки

Контроль и испытания — неотъемлемая, но дорогостоящая часть процесса сборки печатных узлов. К основным их видам относятся двумерный контроль нанесенного слоя паяльной пасты (обычно на трафаретном принтере), трехмерный контроль качества нанесения паяльной пасты, контроль после установки компонентов, контроль после пайки оплавлением, внутрисхемные измерения, испытания для анализа производственных дефектов и рентгеновский контроль. Мировой рынок средств контроля и испытаний печатных узлов оценивается более чем в 100 млн долларов, но большинство предлагаемых на нем решений несовершенны, так как требуют тщательного подбора и согласования технологий вкупе с хорошо продуманной стратегией контроля. В числе других факторов необходимо учитывать объемы производства, технологический уровень и сложность изготавливаемого изделия, а также бюджетные ограничения. На информативность результатов и возможность их использования в режиме реального времени влияют и характеристики средств испытаний, в частности точность результатов, правильность их интерпретации и доля «ложных срабатываний». Недостатки в любой из этих сфер могут нивелировать все приложенные усилия.

По данным ряда отраслевых отчетов, большинство (60–70 %) дефектов SMT-производства связаны с технологическим процессом трафаретной печати паяльной пасты. При количестве параметров от 35 до 50 трудно выдерживать малые допуски без точного управления технологическим процессом в реальном времени. Рекомендации по организации производства предписывают выявлять и исправлять дефекты на как можно более ранних стадиях. Теоретически, если паяльная паста качественная, а системы установки компонентов и пайки оплавлением работают в пределах допусков, технологический выход в 100 % должен быть достижим. Но это в теории. Для вывода на рынок нового изделия (мелкосерийное многономенклатурное производство с серьезными ограничениями по срокам) необходимо добиться нужного качества быстро и с первого раза: необходимость устранения дефектов при серийном производстве сопряжена с огромными издержками.

Помимо прямых выгод, которые несет точный трехмерный контроль качества нанесения паяльной пасты, он позволяет лучше оценить влияние параметров, связанных с другими технологическими процессами, если факторы неопределенности в процессе трафаретной печати сведены к минимуму. Кроме того, с уменьшением размеров контактных площадок из-за применения компонентов в миниатюрных корпусах (0201, Micro BGA, корпуса, соизмеримые с размером кристалла) технологическое окно сужается, вследствие чего требуется еще более пристальный контроль над объемом и геометрией наносимого слоя паяльной пасты.

Технологические параметры трафаретной печати паяльной пасты

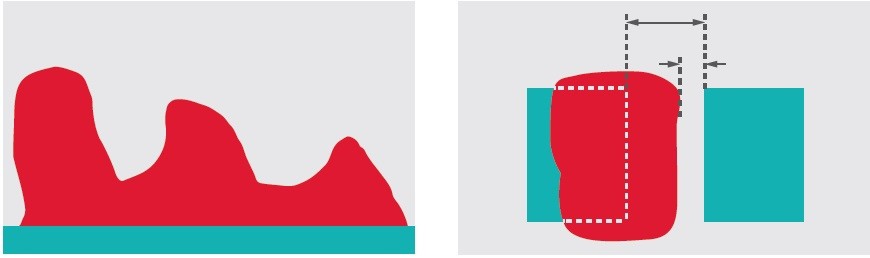

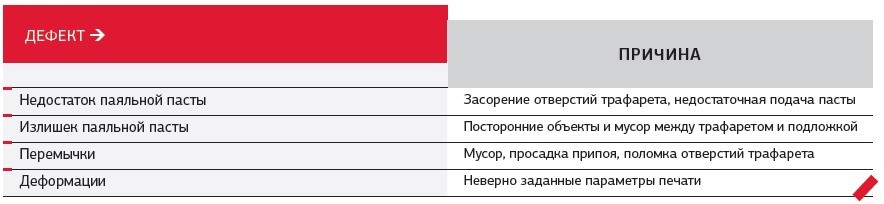

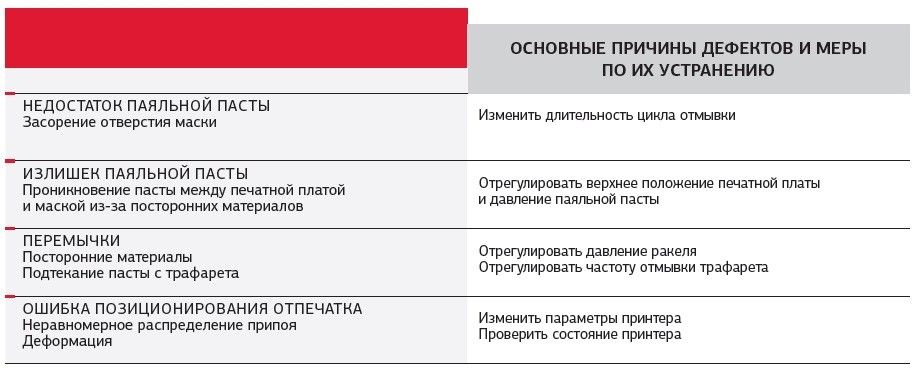

Технологические параметры процесса трафаретной печати паяльной пасты хорошо документированы (Ishikawa, Samsung, Siemens, SMT A). К дефектам, в наибольшей степени сказывающимся на качестве продукции, относятся излишек и недостаток паяльной пасты, растекание, деформации, перемычки и планарность. Некоторые дефекты трафаретной печати паяльной пасты устраняются естественным образом благодаря самосмачиваемости припоя, но есть и другие, которые приводят к дефектам монтажа — вздыбливанию компонентов (tombstoning), перемычкам, несмачиванию контактных площадок и сдвигу компонентов.

Чтобы свести к минимуму число повторяющихся дефектов, важно количественно охарактеризовать процесс трафаретной печати паяльной пасты. Засорение и поломка отверстий трафарета, ошибки нанесения паяльной пасты и т. д. нередко становятся следствием неправильно заданных параметров технологического оборудования или недостатков технологического процесса, и при высокой производительности быстро приводят к большому количеству дефектов в готовых изделиях. Некоторые дефекты не имеют повторяющегося характера и обусловлены такими факторами, как коробление подложки, особенности геометрии паяльной маски, плохая смачиваемость поверхности при определенных видах отделки, изменение вязкости паяльной пасты, а также некачественная очистка трафарета. Поэтому чрезвычайно важно в точности представлять себе состояние поверхности после печати на каждом типе подложки.

Контур обратной связи

Большая часть технологий и стратегий контроля основывается на отбраковке дефектных изделий. Та или иная часть дефектов выявляется после печати паяльной пасты, установки компонентов или пайки оплавлением, но на каждом этапе возрастает текущая стоимость изготавливаемого печатного узла, а с ней растут и затраты на доработку. Ввиду большого количества данных, необходимых для того, чтобы точно определить механизм возникновения дефекта, корректировка параметров технологического процесса в реальном времени является трудной задачей.

Не менее важна и правильная интерпретация данных. Одинаковые дефекты с разными причинами, ограничения алгоритмов выявления дефектов при автоматизированном оптическом контроле, неточная классификация дефектов, ложные срабатывания — все это приводит к неразберихе и ошибочному толкованию результатов, что, в свою очередь, затрудняет применение собранных данных. Таким образом, чтобы быстро принимать решения, способствующие повышению выхода годных изделий, необходима четкая информация с ясными практическими следствиями, представленная в сжатой форме.

Практика проектирования с учетом технологических требований широко распространена, но выход годных изделий на SMT-производстве определяется целым рядом факторов. Чтобы устранить потенциальные причины дефектов, необходимо получить более четкое представление об этих факторах, чем было возможно прежде, так как порой первопричины отказов лежат за пределами процесса трафаретной печати.

Суть проблемы

Нанесенный слой паяльной пасты имеет трехмерную структуру, а геометрия поверхности подложки существенно варьируется даже при малых производственных допусках. Размер пикселя в системах автоматизированного оптического контроля, применяемых при сборке печатных узлов, составляет обычно от 10 до 30 мкм. Следовательно, каждая контактная площадка печатного узла, выполненного по SMT-технологии, описывается данными сотен пикселей. Если умножить это на количество контактных площадок (порядка тысяч), становится яснее суть проблемы: необходимость обработки огромных объемов данных в реальном времени. Высокие тактовые частоты и скорости передачи данных, огромные размеры файлов — все это создает реальные трудности. Необходимым условием успеха является точность. Точно определив объем и форму нанесенного слоя паяльной пасты, мы получаем данные, необходимые для практической реализации обратной связи в реальном времени. Без этого пользователь не будет доверять результатам, и система превратится в очень дорогой конвейер. Повторяемость и воспроизводимость на уровне ниже 10 % — обязательное условие в этой области применения, позволяющее исключить влияние факторов, обусловленных внутренними системами средства контроля.

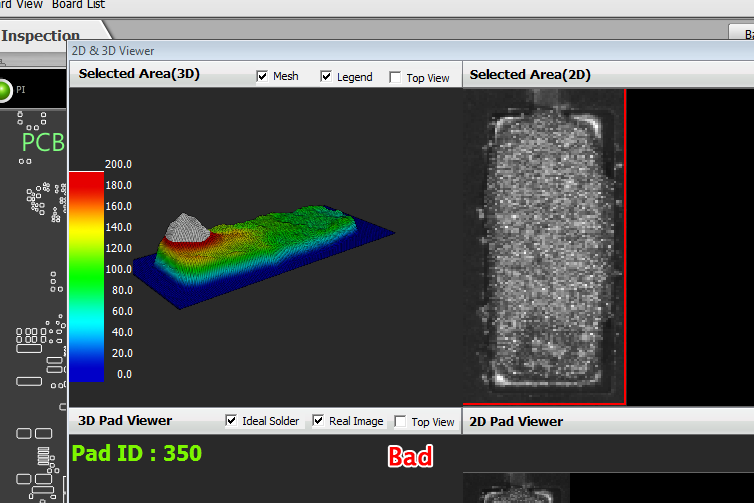

Рис.1. Профиль слоя паяльной пасты Рис.2 Сдвиг отпечатка паяльной пасты

Рис.1. Профиль слоя паяльной пасты Рис.2 Сдвиг отпечатка паяльной пасты

Следующая проблема заключается в повторяемости. Стабильность системы камер и точность выдаваемых ею результатов зависят от освещения, углового положения камер, качества регистрации изображения и неподвижности подложки, и каждый из этих факторов может стать причиной существенных вариаций в данных. Чтобы не потерять в точности, необходимо также сопоставить геометрические характеристики подложки и слоя паяльной пасты. Учитывать нужно и разброс геометрических размеров комплектующих, в том числе компонентов и печатных плат. Коробление подложки, ее цвет и степень прозрачности тоже влияют на качество результатов. Наконец, требуется четкое определение объема.

Чтобы количественно охарактеризовать все эти факторы, необходимы точные измерения, которые требуют определенного времени. Соотвественно, полезность средства контроля будет определяться еще и длительностью цикла его работы. Любая система, применяемая для этих целей, должна обеспечивать заданную производительность, не превращаясь в узкое место. Временные затраты на программирование также должны укладываться в приемлемые рамки.

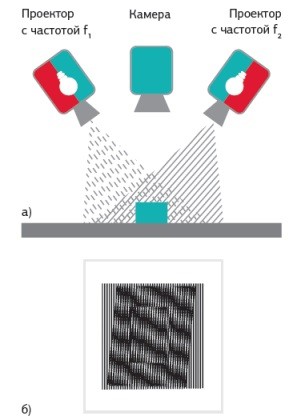

Рис. 3. Муаровая интерферометрия позволяет с высоким разрешением определить форму отпечатка паяльной пасты и с большой достоверностью вычислить его объем

Интерферометрия с фазовым сдвигом

Суть метода заключается в том, что расположенные по определенной системе источники света проецируют на объект световые рисунки, например сетку, полосы и т. п., а затем по аномалиям полученного рисунка определяется форма поверхности. Муаровый узор, используемый в этом методе, представляет собой геометрическую структуру, которая возникает при наложении одного набора прямых или изогнутых линий на другой. На объект проецируется рисунок из периодически повторяющихся полос, а ПЗС-камера многократно регистрирует спроецированное изображение, в том числе данные о высоте объекта в месте нахождения каждого пикселя. По искажениям изображения строится топографическая карта объекта контроля, а она, в свою очередь, преобразуется а на ее основе трехмерное изображение, по которому можно рассчитать объем и определить форму нанесенного слоя паяльной пасты.

Рис.4 Многочастотный Муар. а) схема установки, б) интерференционная картина, фиксируемая камерой

В числе плюсов муаровой интерферометрии — высокие разрешение и скорость, а также устойчивость к внешним факторам, таким как шумы и отражения под разными углами. В данном конкретном применении преимущества состоят в гораздо большем разрешении по высоте слоя паяльной пасты, а также устойчивости к изменениям в освещении и короблению подложки. Метод муаровой интерферометрии позволяет достоверно измерить объем и форму слоя пасты. Благодаря последним достижениям вычислительной техники и технологий обработки изображений эти данные могут теперь обрабатываться в реальном времени, так что оператор получает относительно полные данные для принятия обоснованного решения.

Дополнительные функции

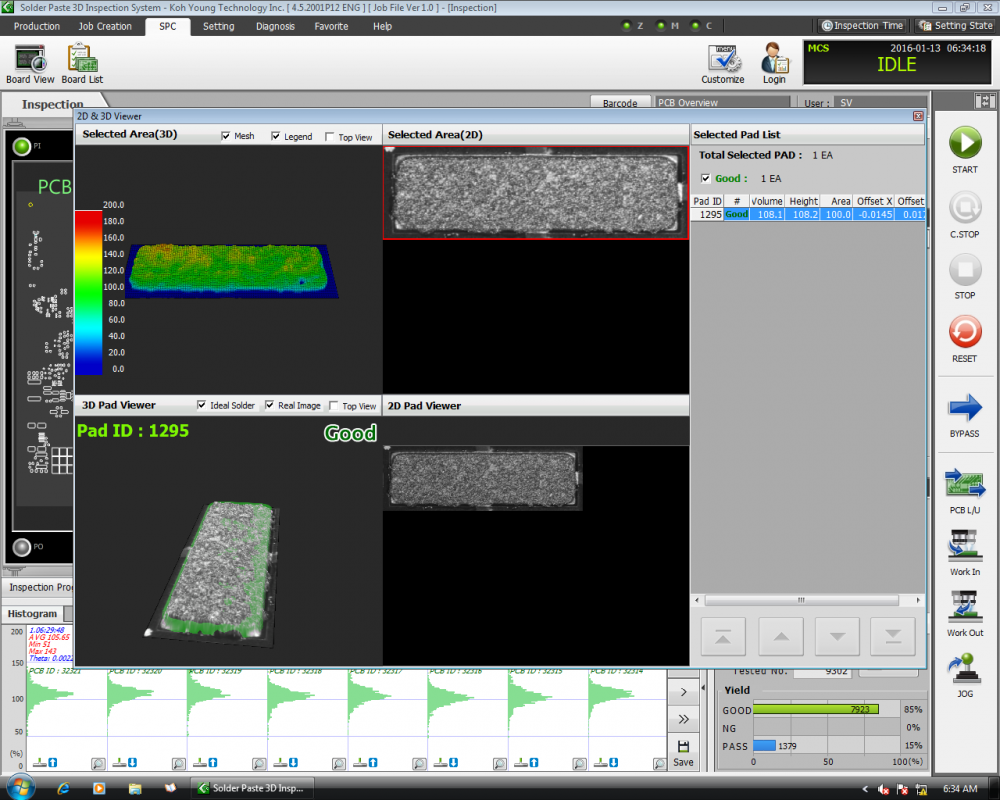

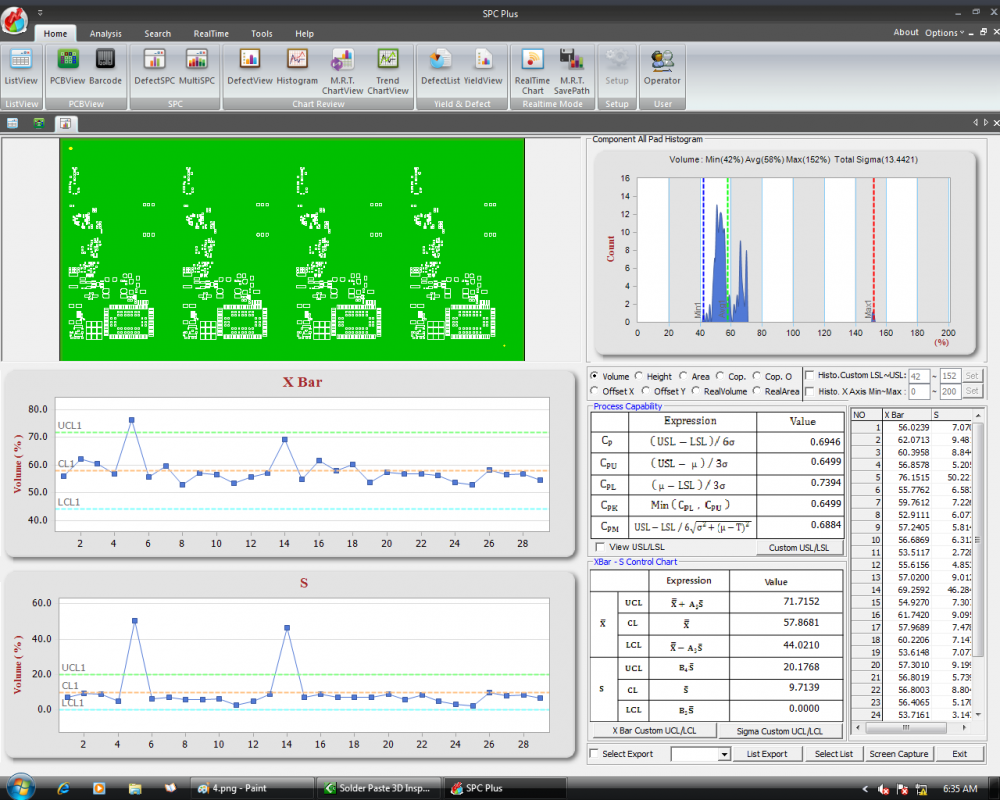

Точный трехмерный профиль — лишь одно из необходимых средств для выявления потенциальных механизмов отказа, обусловленных технологическим процессом. Требуются и другие виды данных: X/Y-координаты, направление движения ракеля, сдвиг, сведения о компоненте, позиционные обозначения контактов компонентов — все это позволяет получить более ценные результаты. Статистические данные (в том числе гистограммы и столбиковые диаграммы) в сочетании с программным обеспечением для анализа дефектов дают оператору возможность отследить тенденции в рамках одной партии продукции или за долгосрочный период и на основании этой информации точнее оценить параметры процесса трафаретной печати паяльной пасты и самого принтера.

Рис. 5. Функция составления отчетов

Первичная расшифровка результатов

Опыт производства показывает, что освоение технологии трехмерного контроля качества нанесения паяльной пасты требует существенных усилий, но на достаточно коротком промежутке времени. Результаты определения характеристик технологического процесса после первичного монтажа системы порой приводят клиентов в замешательство. Этот начальный этап очень показателен: он выявляет все характеристики нанесенного слоя паяльной пасты. Зачастую у клиента впервые появляется средство, позволяющее адекватно оценить течение технологического процесса. Пропуски, углубления, ошибки нанесения паяльной пасты, волосовины, пыль, просадки — все дефекты становятся явными. Во многих случаях требуется полная реорганизация технологического процесса трафаретной печати. Нередко бывает необходимо скорректировать допуски технологического оборудования, в некоторых случаях — пересмотреть конструкцию трафарета, увеличить частоту его очистки, отрегулировать давление, скорость и отскок ракеля. После этого выход годных изделий возрастает весьма ощутимо.

Рис.6. Ряд последовательных гистограмм позволяет увидеть тенденцию изменения качества нанесения пасты

Анализ примера из практики: крупносерийное производство среднего уровня

Ранее в этом году крупная американская компания-производитель электроники исследовала целесообразность внедрения трехмерного контроля качества нанесения паяльной пасты на своем высоконадежном крупносерийном производстве. В связи с тем, что на предприятии уже применялось несколько технологий контроля и испытаний, заинтересованные лица не были настроены внедрять еще один процесс без четкого обоснования.

Объектом контроля был печатный узел типа С по стандарту IPC (поверхностный монтаж, простые сквозные отверстия) размерами около 13 x 18 см, содержавший примерно 600 деталей с общим количеством контактов от 7000 до 10 000. Самыми миниатюрными компонентами были бескорпусные резисторы и конденсаторы типоразмера 0402. Объем производства превышал 1000 узлов в день. Немаловажный фактор — скорость работы барьера.

На программирование задания уходило менее 15 минут. Цикл контроля занимал 22 секунды, включая загрузку, распознавание реперных знаков, собственно контроль и выгрузку. Ниже перечислены основные найденные дефекты.

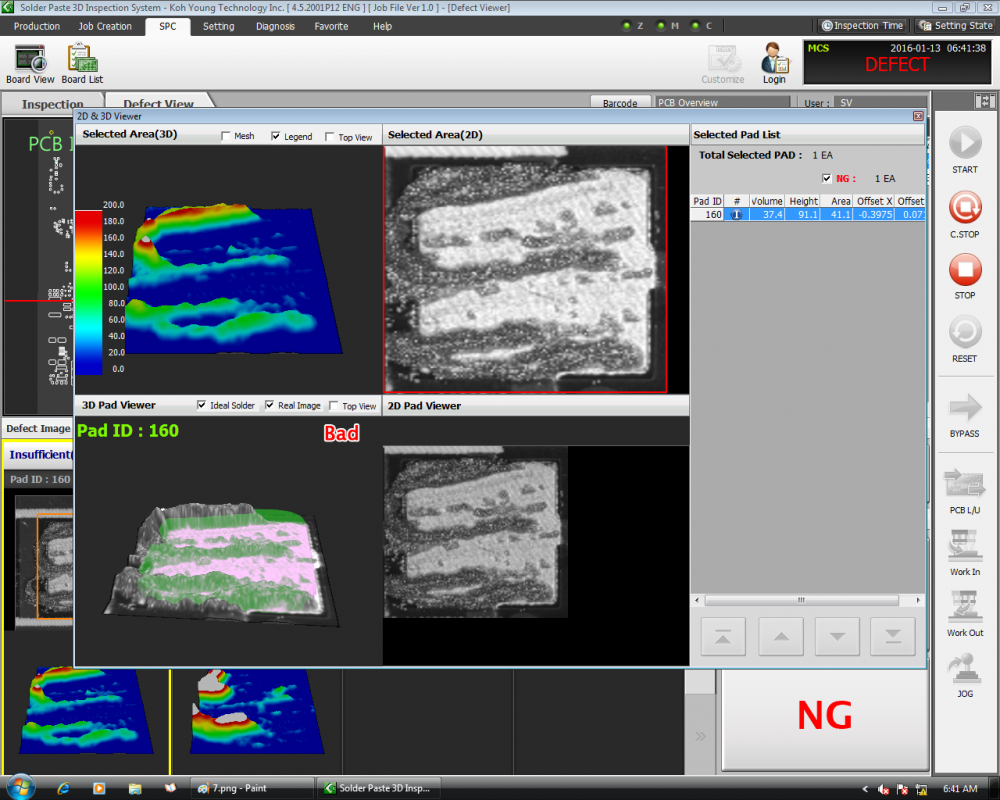

При первом проходе после первичного монтажа системы контроля качества нанесения паяльной пасты выход годных изделий составил 56–73 %. Непосредственно после внедрения системы было выявлено сломанное отверстие трафарета, которое вызывало повторяющиеся дефекты.

Таблица 1. Основные дефекты, выявленные при контроле нанесения пальной пасты при исследовании эффуктивности трехмерного контроля

По выходным данным от системы контроля, в том числе двумерным и трехмерным изображениям, X/Y-координатам, направлению движения ракеля и измеренному объему паяльной пасты операторам удавалось сразу распознавать дефекты и принимать корректирующие меры. Ограничением служило желание получить базисные данные о технологическом процессе.

Пользуясь позиционными обозначениями компонентов и контактов, удалось сопоставить данные контроля качества нанесения паяльной пасты на отдельные контактные площадки с результатами внутрисхемных и окончательных испытаний. По итогам анализа дефекты, выявленные в ходе внутрисхемных и окончательных испытаний, в основном были связаны с недостаточным или чрезмерным объемом паяльной пасты. Каждый из этих дефектов был критическим и требовал доработки. Исходя из полученных результатов были изменены параметры принтера паяльной пасты, в том числе скорость перемещения ракеля, давление ракеля и периодичность автоматической очистки. Как следствие, выход годных изделий после контроля качества нанесения паяльной пасты возрос более чем до 92 %. Вместе с тем, поскольку система применялась в условиях опытной эксплуатации, для долгосрочного устойчивого повышения выхода годных изделий потребуются дальнейшие исследования и оптимизация. Специалисты по менеджменту качества усмотрели непосредственную выгоду во внедрении этой технологии, и приступили к использованию трехмерного контроля качества нанесения паяльной пасты не только для оптимизации технологического процесса, но также для проверки и повышения точности результатов, получаемых от других средств контроля и испытаний.

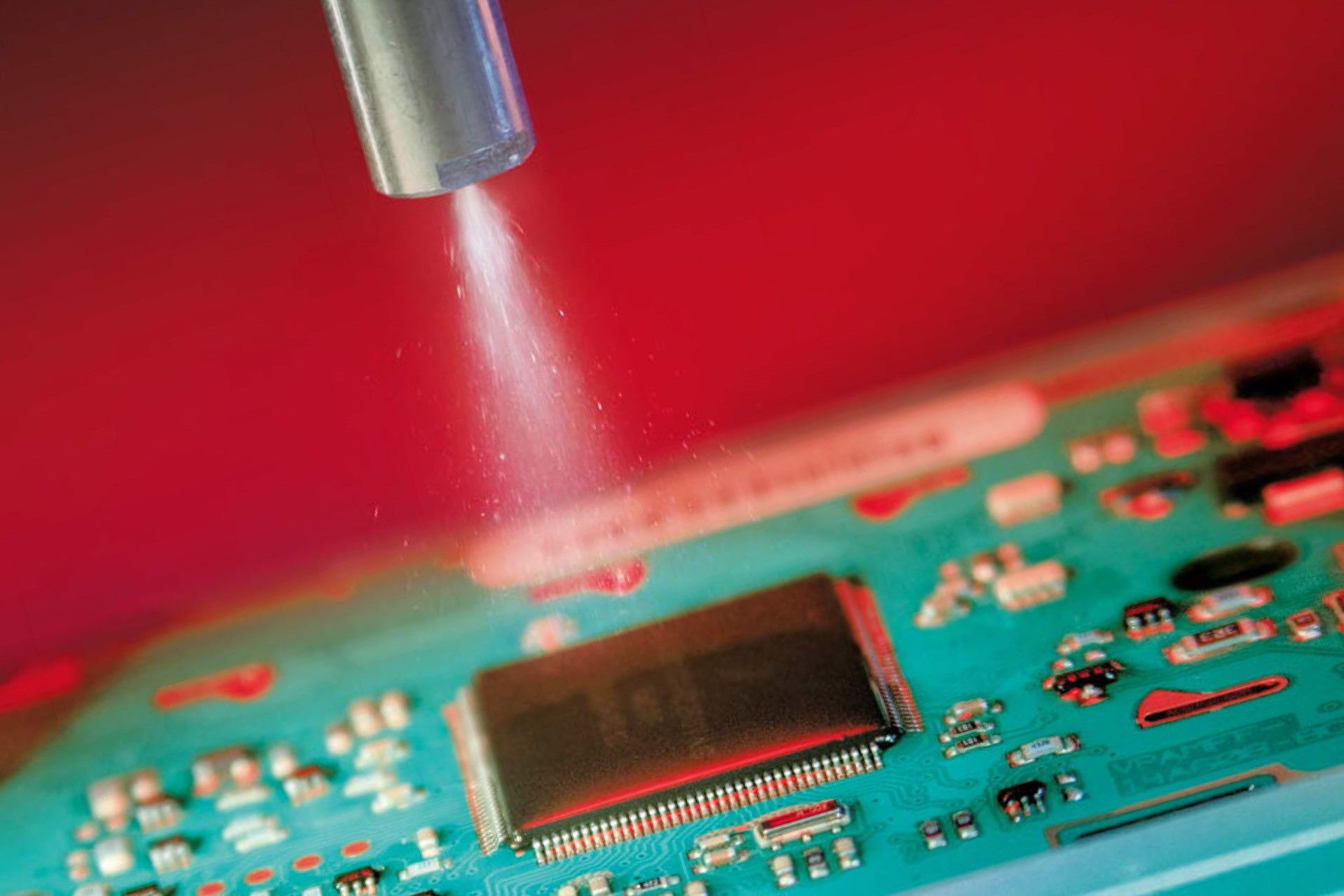

Рис. 7. Дефект — посторонние материалы на поверхности подложки

Опыт работы с системами трехмерного контроля

Системы трехмерной интерферометрии установлены на множестве предприятий по всему миру и уже помогли внести широкий спектр усовершенствований в технологические процессы и изготавливаемые изделия. Наша компания не так давно на этом рынке, и нам довелось поработать со многими производителями, которые уже внедрили у себя те или иные технологии контроля на ранних стадиях и успели попользоваться ими на протяжении нескольких лет. Взаимодействуя с производителями, для которых эта технология внове, мы получили возможность пронаблюдать непосредственный эффект от ее внедрения «с чистого листа».

Уровень точности, который обеспечивает трехмерная интерферометрия с фазовым сдвигом, и простота ее использования дают нам фундамент для совершенствования других составляющих технологического процесса нанесения паяльной пасты. Это, в частности, более точный контроль вариаций толщины подложек, большой объем накопленных знаний об эффектах конструкции трафарета, точные данные о влиянии паяльной пасты на компланарность выводов и более четкое понимание того, как форма слоя пасты влияет на межсоединения. Природа паяльной пасты диктует необходимость сплошного контроля качества ее нанесения на всех производственных площадках, так как многие дефекты имеют неповторяющийся характер.

Резюме

Результаты исследований долговременной надежности паяных соединений печатных узлов говорят о том, что основным механизмом отказов служит термомеханическая усталость из-за рассогласования коэффициентов теплового расширения припоя и подложки. Циклические и переменные деформации показывают, что надежность паяного соединения обратно пропорциональна амплитуде деформаций, а та, в свою очередь, обратно пропорциональна объему паяного соединения. Поэтому для обеспечения долговременной надежности устройства чрезвычайно важно правильно регулировать объем наносимого припоя.

Исходя из данных трехмерного контроля качества нанесения паяльной пасты, излишек и недостаток припоя — основные причины возникновения перемычек и обрывов цепей. По итогам исследований, проведенных рядом организаций (в том числе производителей), главной причиной «поднятия» компонентов является неодинаковая высота слоя паяльной пасты на соседних контактных площадках между контактами бескорпусных компонентов. Трехмерный контроль качества нанесения паяльной пасты — высокоэффективное средство повышения выхода годных изделий.

Материалы предоставлены Группой компаний "Диполь": www.dipaul.ru

Понравилась статья? Поставьте лайк

Электроника Производство электроники Контроль качества сборки электронных модулей Автоматическая система контроля качества нанесения паяльной пасты (SPI) Контроль качества нанесения паяльной пасты (SPI)

Читайте также

Контроль уровня ионных загрязнений Контроль уровня ионных загрязнений как элемент управления технологическим процессом сборки электронных узлов с соблюдением критериев «6 сигма»

Контроль уровня ионных загрязнений Контроль уровня ионных загрязнений как элемент управления технологическим процессом сборки электронных узлов с соблюдением критериев «6 сигма»  Избежать ремонта: технология процесса Стопроцентное измерение параметров нанесения паяльной пасты без снижения скорости

Избежать ремонта: технология процесса Стопроцентное измерение параметров нанесения паяльной пасты без снижения скорости  Контроль качества нанесения конформных покрытий Контроль качества — ключевой аспект технологического процесса нанесения конформного покрытия и залог успешного выполнения данной операции

Контроль качества нанесения конформных покрытий Контроль качества — ключевой аспект технологического процесса нанесения конформного покрытия и залог успешного выполнения данной операции

Industry Hunter

только что

Industry Hunter

только что