Здесь мы собираем самые интересные статьи, интервью, репортажи и многое другое.

С точностью до термопрофайлера. Оценка точности метода измерения температуры с неразрушающим креплением термопары

Тим Грув (Tim Grove) д-р С. Маньян Рамкумар (S. Manian Ramkumar) Центр производства и сборки электронных изделий, Технологический институт Рочестера Рочестер, штат Нью-Йорк (США) Брайан О'Лири (Brian O' Leary) KIC Сан-Диего (США)

Введение

Рецепт пайки, в который входят параметры температуры в зоне оплавления внутри печи для пайки и скорости движения конвейера, определяет температурно-временной профиль для конкретного типа печатной платы. В целях обеспечения высокого качества готовых печатных плат температурно-временной профиль не должен выходить за допустимые пределы для данного изделия и технологического процесса. Эти пределы зависят от допусков паяльной пасты, компонентов и подложки. Таким образом, точность воспроизведения температурно-временного профиля становится критически важным слагаемым качества электронного узла. Методы, с помощью которых к печатной плате крепятся термопары для снятия профиля при прохождении платы через печь, существенно влияют на точность его измерения.

Многие сборщики электронной аппаратуры не могут позволить себе жертвовать серийными печатными платами и BGA-компонентами для снятия температурно-временных профилей. Но им, так или иначе, необходимо обеспечить соблюдение заданных параметров технологического процесса.

У компонентов с матричным расположением выводов (BGA) шарики припоя, играющие роль выводов, скрыты под корпусом, что особенно затрудняет снятие температурного профиля. Ненадлежащее расплавление шариков припоя ведет к образованию некачественного паяного соединения и повреждению компонентов или всего узла. Кроме того, эти компоненты обычно дороги, и потому их монтаж представляет особую трудность для сборщиков.

Цель настоящего исследования — найти неразрушающий метод крепления термопары, который бы характеризовался малой погрешностью относительно «фактического» значения температуры под компонентом в корпусе типа BGA.

Метрики проекта

«Золотым стандартом» крепления термопары к компоненту в корпусе типа BGA является метод, при котором термопара помещается точно на одну из контактных площадок, а затем поверх нее припаивается BGA-компонент без нанесения дополнительного припоя помимо того, который уже имеется на контактных площадках и шариковых выводах корпуса компонента. Предварительные исследования показали, что, используя термопару со сплющенной головкой и ремонтную станцию для BGA-компонентов, можно с достаточной точностью и надежностью поместить термопару на одиночную контактную площадку или шариковый вывод. В данном исследовании роль образцового датчика температуры играла термопара со сплющенной головкой, припаянная под BGA-компонентом.

Ранее исследования, выполненные компанией KIC, показали, что неразрушающий метод крепления термопары алюминиевой клейкой лентой обеспечивает точность и повторяемость результатов измерений, в том числе при многократном повторном креплении. Другие методы крепления, например с помощью тугоплавкого припоя или клея, не исключают малых отклонений в количестве материала, наносимого для крепления, что приводит к погрешностям при измерении температуры. Второе преимущество алюминиевой клейкой ленты состоит в том, что она уже широко применяется при сборке электроники.

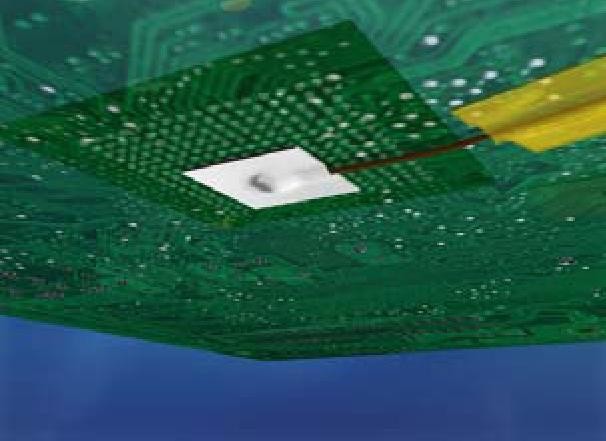

В число метрик проекта входила разность значений температуры, измеренных термопарой, прикрепленной в двух местах с помощью алюминиевой клейкой ленты (рис. 1), и термопарой с плоской головкой, припаянной под BGA-компонентом (рис. 2). Малый размер этой разности (∆T) указывает на то, что данное сочетание метода и места крепления обеспечивает очень хорошее согласование с результатами измерения температуры плоской термопарой, припаянной под корпусом BGA.

Рис. 1a. Крепление термопары сверху к корпусу BGA-компонента

Рис. 1b. Крепление термопары к нижней стороне печатной платы непосредственно под BGA-компонентом

Рис. 2. Сплющенная головка термопары, расположенная непосредственно под BGA-компонентом

Результаты и обсуждение

Для выполнения различных этапов эксперимента использовалась печь с принудительной конвекцией, имеющая шесть зон нагрева и одну нерегулируемую зону охлаждения. Измерения производились с использованием термопрофайлера KIC.

Термопрофилометры KIC

Рис. 3. Термопрофилометр KIC X5 с семью, девятью и двеннадцатью каналами для подключения стандартных термопар типа К

Характеристики:

-

точность измерений — ±0,5 °C;

-

разрешение — 0,1 °C;

-

внутренняя рабочая температура — 0…+85 °C;

-

частота считывания — 0,1–10 в секунду;

-

соединение с ПК посредством USB 2.0 (Std-A/Mini-B);

-

тип питания — три батареи типа ААА или питание от USB-кабеля, когда устройство подключено к ПК;

-

радиочастота передачи (для версии RF) — 433,92 МГц;

-

тип термопар — стандартные типа К.

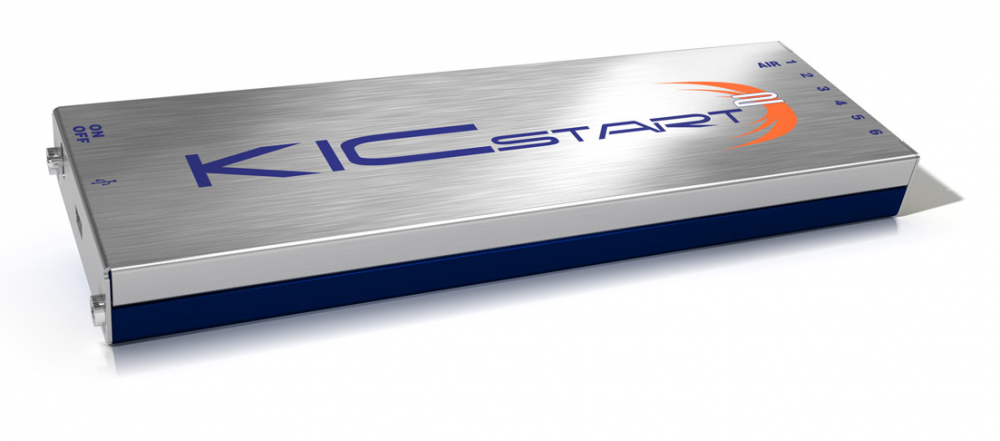

Рис. 4. Термопрофилометр KICstart2 — компактное устройство профилирования с шестью разъемами для подключения термопар типа К

Характеристики:

-

точность измерений — ±0,5 °C;

-

разрешение — 0,1–0,3 °C;

-

внутренняя рабочая температура — 0…+105 °C;

-

частота считывания — 0,1–10 в секунду;

-

соединение с ПК посредством USB 2.0 (Std-A/Mini-B);

-

тип питания — 9-В алкалиновые батареи;

-

тип термопар — стандартные типа К;

-

диапазон измерительных температур — +150…+1050 °C.

Измерения, сделанные в зоне охлаждения, были исключены из рассмотрения для целей данного анализа, чтобы избежать некорректной интерпретации данных. Рецепт пайки, применявшийся в ходе этих экспериментов, приведен в таблице ниже.

|

|

Зона 1 |

Зона 2 |

Зона 3 |

Зона 4 |

Зона 5 |

Зона 6 |

|

|

+80 °C |

+105 °C |

+143 °C |

+183 °C |

+223 °C |

+253 °C |

|

Скорость движения ленты, см/мин |

29 |

|||||

Таблица. Рецепт пайки, применявшийся в ходе исследовани

Крепление термопары алюминиевой клейкой лентой

В общей сложности было снято 16 профилей с использованием четырех сочетаний размеров BGA-компонента и печатной платы, монтажом двух BGA-компонентов на каждой печатной плате и двукратным снятием профиля в каждой из комбинаций. Подложкой служила двухслойная печатная плата толщиной 0,8 и 1,6 мм из материала FR4. Кроме толщины, размеры двух печатных платы были одинаковыми — 203,2×139,6 мм. На платах монтировались BGA-компоненты двух типов: BGA 160 (размеры 15×15 мм, шаг расположения выводов 1 мм) и BGA 1156 (размеры 35×35 мм, шаг расположения выводов 1 мм).

Под BGA-компонентом припаивалась термопара со сплющенной головкой для измерения «истинного» значения температуры в этой зоне. Особое внимание уделялось тому, чтобы головка термопары располагалась точно на контактной площадке. Затем с помощью ремонтной станции BGA-компонент припаивался к контактным площадкам. В результате головка термопары оказывалась между контактной площадкой на печатной плате и шариковым выводом корпуса, не касаясь других выводов и контактных площадок компонента. Кроме того, алюминиевой клейкой лентой крепились еще две термопары для измерения температуры в следующих местах:

-

верхняя сторона корпуса BGA-компонента;

-

нижняя сторона печатной платы из материала FR4 под BGA-компонентом.

Разность значений температуры, измеренных образцовой термопарой и термопарами, прикрепленными с использованием неразрушающих методов

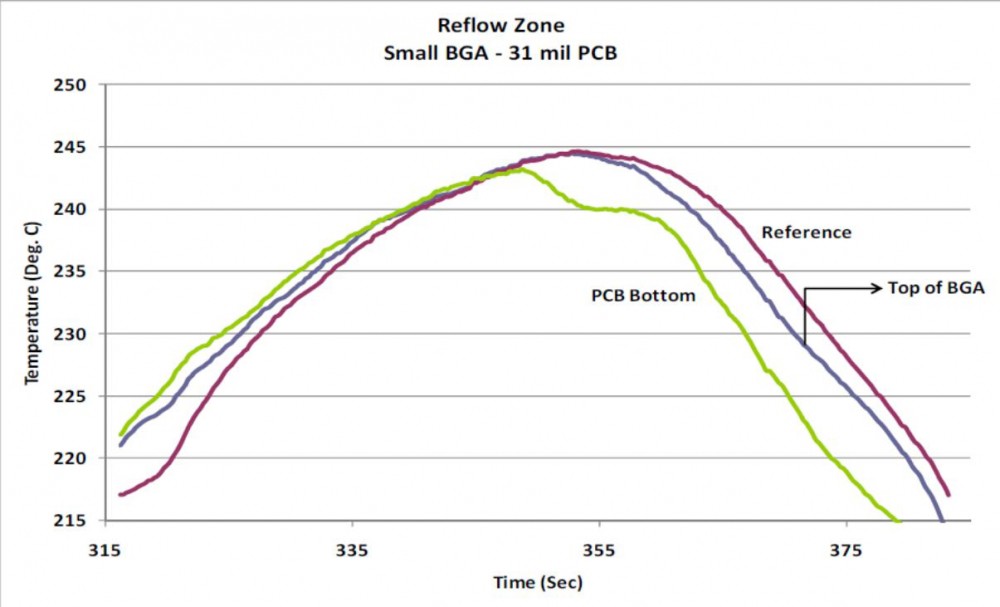

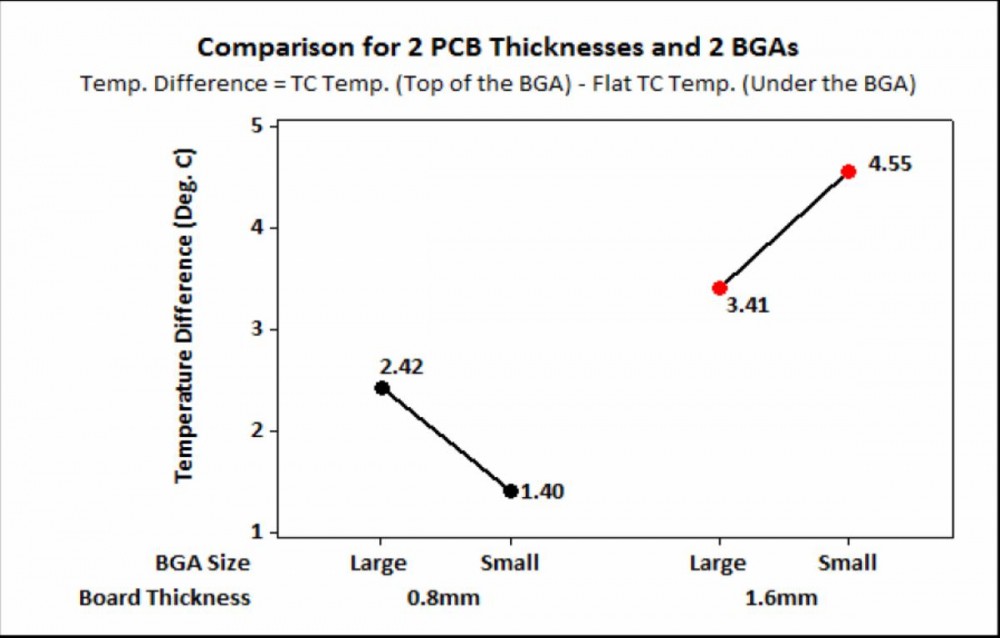

Критерием анализа служила разность измеренных значений температуры с термопар, прикрепленных алюминиевой лентой, и плоской термопары, припаянной под BGA-компонентом. Эта разность измерялась в наиболее ответственной части профиля — в зоне оплавления внутри печи для пайки. Она вычислялась следующим образом: из каждой точки температурно-временного графика, полученной с профилера KIC, вычиталось значение температуры, измеренное образцовой термопарой в соответствующем месте. Температурные графики для BGA-компонентов разного размера и печатных плат разной толщины показаны на рис. 3–7.

|

Надпись |

Перевод |

|

Reflow Zone |

Зона оплавления |

|

Small BGA - 31 mil PCB |

BGA-компонент малого размера, печатная плата толщиной 0,8 мм |

|

Reference |

Обр. термопара |

|

Top of BGA |

Верх корпуса |

|

PCB Bottom |

Низ печ. платы |

|

Temperature (Deg. C) |

Температура, °С |

|

Time (Sec) |

Время, с |

Рис. 5. Профили для образцовой термопары, BGA-компонента малого размера и печатной платы толщиной 0,8 мм

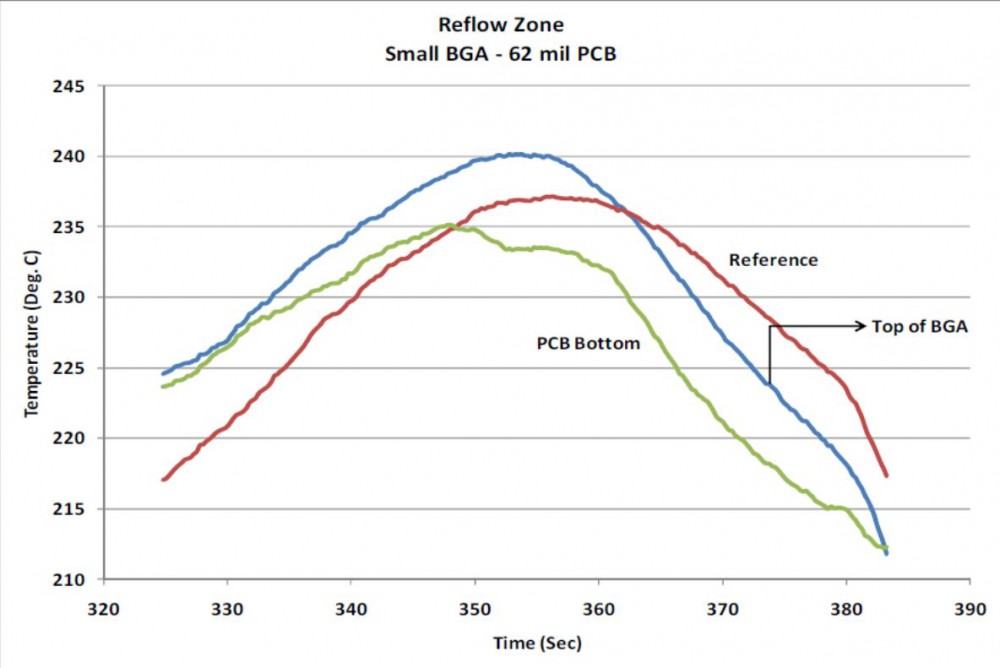

|

Надпись |

Перевод |

|

Reflow Zone |

Зона оплавления |

|

Small BGA - 62 mil PCB |

BGA-компонент малого размера, печатная плата толщиной 1,6 мм |

|

Reference |

Обр. термопара |

|

Top of BGA |

Верх корпуса |

|

PCB Bottom |

Низ печ. платы |

|

Time (Sec) |

Время, с |

|

Temperature (Deg. C) |

Температура, °С |

Рис. 6. Профили для образцовой термопары, BGA-компонента малого размера и печатной платы толщиной 1,6 мм

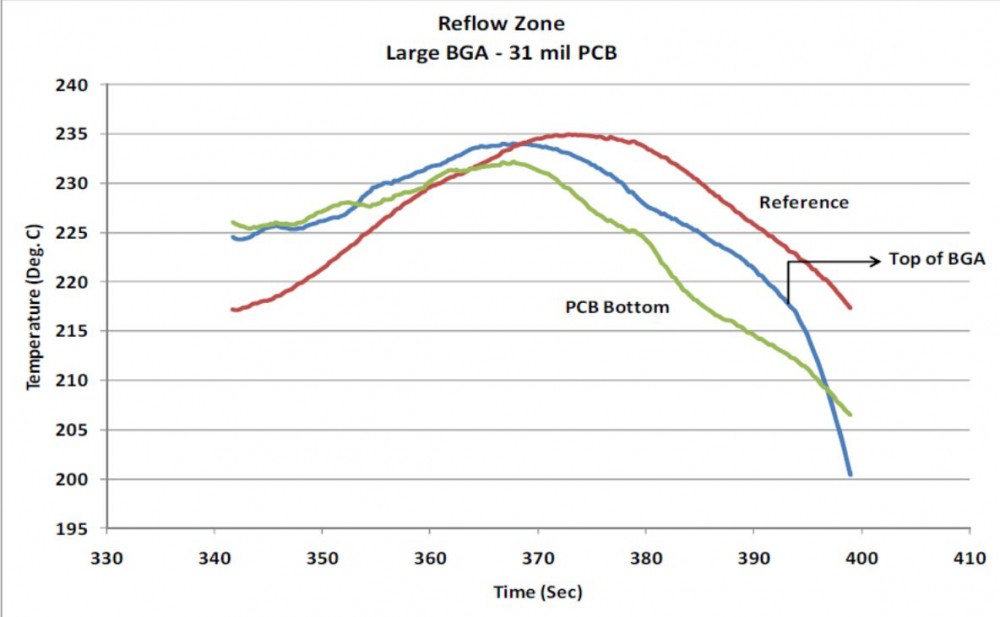

|

Надпись |

Перевод |

|

Reflow Zone |

Зона оплавления |

|

Large BGA - 31 mil PCB |

BGA-компонент большого размера, печатная плата толщиной 0,8 мм |

|

PCB Bottom |

Низ печ. платы |

|

Reference |

Обр. термопара |

|

Top of BGA |

Верх корпуса |

|

Time (Sec) |

Время, с |

|

Temperature (Deg. C) |

Температура, °С |

Рис. 7. Профили для образцовой термопары, BGA-компонента большого размера и печатной платы толщиной 0,8 мм

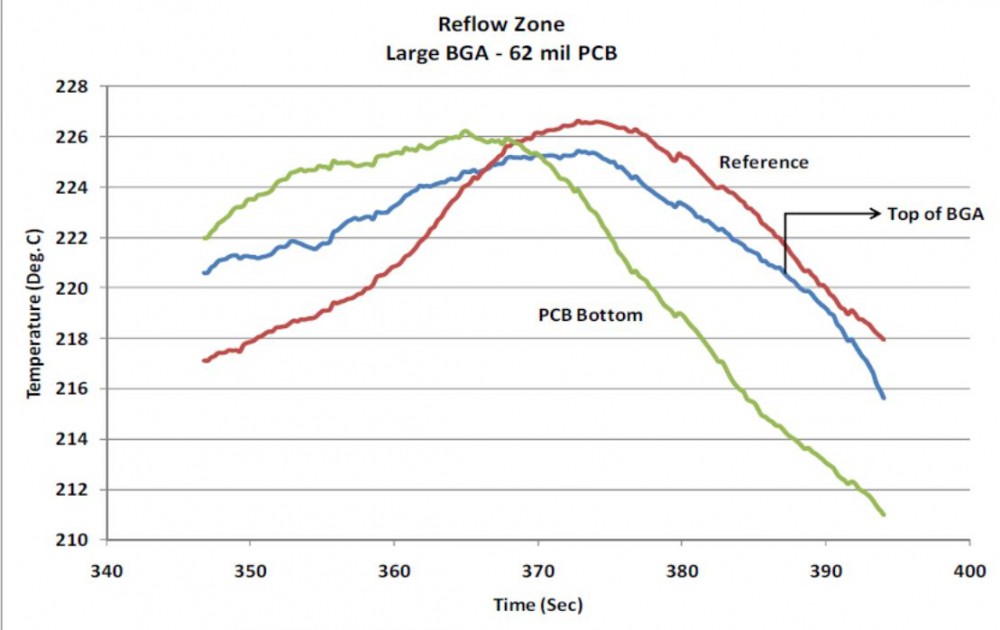

|

Надпись |

Перевод |

|

Reflow Zone |

Зона оплавления |

|

Large BGA - 62 mil PCB |

BGA-компонент большого размера, печатная плата толщиной 1,6 мм |

|

Reference |

Обр. термопара |

|

Top of BGA |

Верх корпуса |

|

PCB Bottom |

Низ печ. платы |

|

Time (Sec) |

Время, с |

|

Temperature (Deg. C) |

Температура, °С |

Рис. 8. Профили для образцовой термопары, BGA-компонента большого размера и печатной платы толщиной 1,6 мм

|

Надпись |

Перевод |

|

Comparison for 2 PCB Thicknesses and 2 BGAs |

Сравнение для двух значений толщины печатной платы и двух размеров BGA-компонента |

|

Temp. Difference =TCTemp. (Top of the BGA) - FlatTCTemp. (Underthe EGA} |

Разность температур = показание термопары на верхней стороне BGA-компонента – показание плоской термопары (под компонентом) |

|

BGA Size |

Размер BGA-компонента |

|

Board Thickness |

Толщина платы |

|

Large |

Большой |

|

Small |

Малый |

|

0.8 mm |

0,8 мм |

|

Large |

Большой |

|

Small |

Малый |

|

1.6 mm |

1,6 мм |

Рис. 9. Разность температур для двух значений толщины печатной платы и двух размеров BGA-компонента

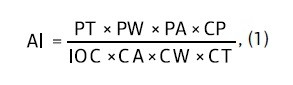

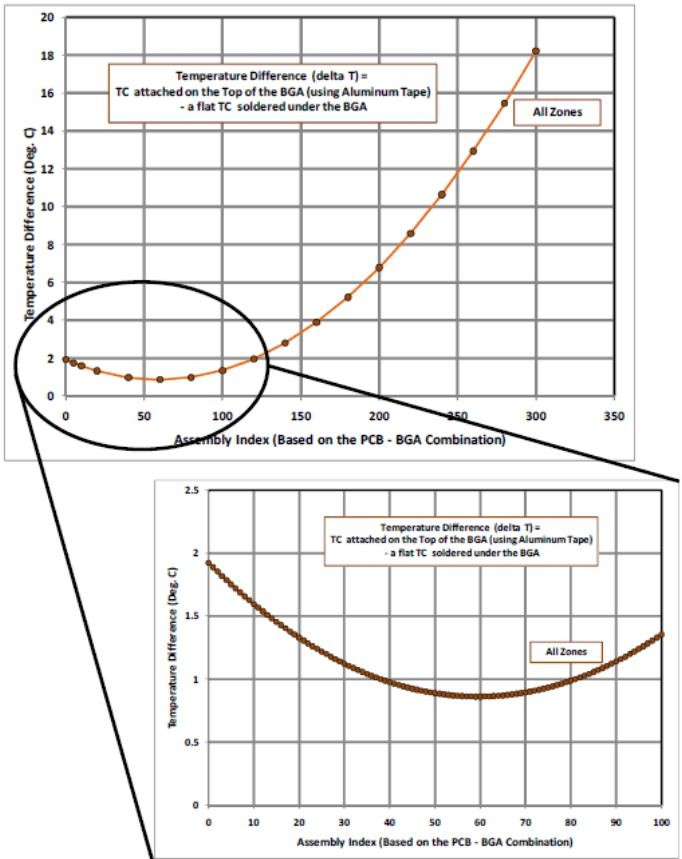

По совокупности данных, полученных в ходе этого и прошлых экспериментов с BGA-компонентами различного размера и печатными платами различной толщины, была выведена общая эмпирическая формула [1] и построены эмпирические графики (рис. 8 и 9) для компонентов в пластмассовых корпусах типа BGA, монтируемых на печатных платах из материала FR4 с креплением термопар алюминиевой клейкой лентой к верхней стороне корпуса и нижней стороне печатной платы. Исходя из экспериментальных данных, полученная эмпирическая формула лучше аппроксимирует результаты для термопары, прикрепленной к верхней стороне корпуса BGA-компонента, чем для термопары, прикрепленной к нижней стороне печатной платы под компонентом.

На рис. 8 и 9 показаны теоретические графики разности температур при креплении термопары к верхней стороне корпуса BGA-компонента для заданной комбинации печатной платы и компонента, построенные по эмпирической формуле. На рис. 8 приведен график для всех зон в совокупности, а на рис. 9 — только для зоны оплавления. Чтобы воспользоваться графиком на рис. 8 или рис. 9, нужно вычислить монтажный коэффициент (AI) по параметрам печатной платы и компонента, как описано ниже. Для проверки графика необходимо дополнительно снять ряд профилей.

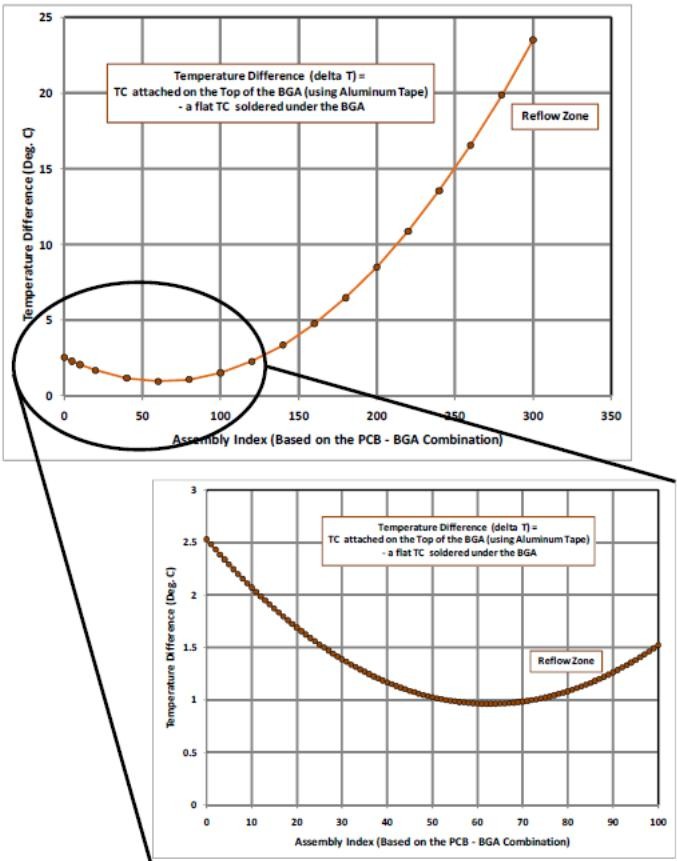

Формула для расчета разности температур, измеренных образцовой термопарой и термопарой, прикрепленной неразрушающим методом:

где: AI — монтажный коэффициент; PT — толщина печатной платы, мм; PW — масса печатной платы, г; PA — полная площадь печатной платы, мм2; CP — шаг расположения выводов компонента; IOC — количество линий ввода/вывода; CA — площадь компонента, мм2; CW — масса компонента; CT — толщина компонента, включая шариковые выводы.

|

Надпись |

Перевод |

|

Temperature Difference (delta T) = TC attached on the Top of the BGA (using Aluminum Tape) – a flat TC soldered under the BGA |

Разность температур (∆T) = показание термопары на верхней стороне BGA-компонента (прикрепленной алюминиевой клейкой лентой) – показание плоской термопары (припаянной под компонентом) |

|

All Zones |

Все зоны |

|

Assembly Index (Based on the PCB - BGA Combination) |

Монтажный коэффициент (для конкретной комбинации печатной платы и BGA-компонента) |

|

Temperature Difference (Deg. С) |

Разность температур, °С |

Рис. 10. График разности температур для совокупности всех зон, построенный на основании формулы монтажного коэффициента (AI)

|

Надпись |

Перевод |

|

Temperature Difference (delta T) = TC attached on the Top of the BGA (using Aluminum Tape) –a flat TC soldered under the BGA |

Разность температур (∆T) = показание термопары на верхней стороне BGA-компонента (прикрепленной алюминиевой клейкой лентой) – показание плоской термопары (припаянной под компонентом) |

|

Reflow Zone |

Зона оплавления |

|

Assembly Index (Based on the PCB - BGA Combination) |

Монтажный коэффициент (для конкретной комбинации печатной платы и BGA-компонента) |

|

Temperature Difference (Deg. C) |

Разность температур, °С |

Рис. 11. График разности температур для зоны оплавления, построенный на основании формулы монтажного коэффициента (AI)

Выводы

Крепление термопары алюминиевой клейкой лентой к верхней стороне компонента в корпусе типа BGA обеспечивает хорошую аппроксимацию температуры под корпусом. Более того, отклонение температуры можно вычислить с разумной достоверностью по формуле, выведенной в ходе этого исследования. Для относительно небольших BGA-компонентов и тонких печатных плат это отклонение не превышает 2 °C. Платы большей толщины и компоненты большего размера дают более значительные отклонения, которые можно аппроксимировать по указанной формуле и соответствующим графикам.

Официальный сайт Группы компаний "Диполь": https://www.dipaul.ru

Понравилась статья? Поставьте лайк

Электроника Производство электроники Поверхностный монтаж (SMT) Устройство измерения температурных профилей KIC Пайка оплавлением Бессвинцовая пайка

Читайте также

“Factory in a box” («Завод в контейнере») Новая концепция мобильных производств электроники от NOKIA. 12 компаний объединились, чтобы создать производство, которое можно развернуть или свернуть в любой точке земного шара за несколько часов

“Factory in a box” («Завод в контейнере») Новая концепция мобильных производств электроники от NOKIA. 12 компаний объединились, чтобы создать производство, которое можно развернуть или свернуть в любой точке земного шара за несколько часов  Проблемы поверхностного монтажа электронных модулей: мнимые и реальные Исследования в области технологий поверхностного монтажа радиокомпонентов в бессвинцовом исполнении с применением оловянно-свинцовых припойных паст

Проблемы поверхностного монтажа электронных модулей: мнимые и реальные Исследования в области технологий поверхностного монтажа радиокомпонентов в бессвинцовом исполнении с применением оловянно-свинцовых припойных паст  Преодолевая сопротивление нормативов Современные технологии поверхностного монтажа для отечественных резисторов

Преодолевая сопротивление нормативов Современные технологии поверхностного монтажа для отечественных резисторов

Industry Hunter

только что

Industry Hunter

только что