Здесь мы собираем самые интересные статьи, интервью, репортажи и многое другое.

Пайка волной: второе дыхание технологии

Ольга Жиляева, ООО "Эр Ликид" (Air Liquide) || Алексей Ионов, ООО "НВП "Болид"

В статье рассказывается о технологии создания инертной среды в установке пайки волной припоя и опыте ее внедрения на действующем российском предприятии.

Монтаж компонентов посредством волновой пайки, несмотря на развитие современных технологий, продолжает широко использоваться на производстве во всем мире. Но что делать компании, если она уже закупила оборудование без впрыска азота? Можно ли усовершенствовать технологию, не инвестируя в новое оборудование?

Отвечаем: можно! Французская компания Air Liquide представляет новое решение Nexelia Inertwave по модернизации существующего оборудования оснащением системой создания инертной среды, которое уже снискало успех во всем мире. В данном материале рассказывается о результатах внедрения данной технологии российским производителем электронных изделий – НВП «Болид» (см. рис. 1).

Рис. 1. Алексей Ионов (начальник производства компании "Болид"), Ольга Жиляева (руководитель направления "Технологии и исследования" компании Air Liquide) и Жудит Альт (эксперт по пайке и термообработке в Восточной Европе компании Air Liquide) у новой установки

Компания Болид имеет современную хорошо оснащенную производственную площадку по производству электронных изделий. В том числе и технологию пайки волной припоя. Из-за особенностей конструкции изделий, выпускающихся на предприятии, данная технология очень востребована и применяется с 2004 года.

Компания была основана в 1991 году, а в 1997 году предприятие запустило собственное производство. Линейка продуктов компании насчитывает более 250 изделий. Сейчас НВП «Болид» производит компоненты для систем безопасности и пожарной сигнализации – датчики, блоки управления, согласующие элементы, источники питания, контрольно-пусковые шкафы и т. д. Тиражи – от единиц до сотен тысяч для массовой продукции. Производство включает несколько технологических участков – поверхностного монтажа, объемного монтажа, функционального контроля, финишной сборки и т. д.

Конечно, как у любого живого организма в компании возникают производственные вопросы, желание усовершенствования некоторых процессов, качества продукции. Одним из этапов как стало внедрение французской технологии Nexelia Inertwave, чему предшествовало непростое принятие решения.

Стоило ли рисковать? Улучшится ли качество пайки, сократятся ли расходы, нужно ли что-то менять в отработанной годами технологии? Будет ли работать международный опыт в России? Ответы на эти вопросы приведем ниже.

СТАРАЯ НОВАЯ ТЕХНОЛОГИЯ

Технология Nexelia Inertwave для волновой пайки уже широко применяется в Европе, а также в ряде других регионов, в целом, в списке уже более 2500 установок. Это универсальное газовое решение, которое может адаптироваться под специфические задачи практически любого производства. Решение полностью встраивается в производственный процесс, обеспечивая контроль инертной атмосферы в печи во время процесса пайки.

Технологии формирования инертной завесы для ванны с припоем создается посредством удержания газообразного азота на границе печатной платы и волны припоя. Когда волны припоя достигают печатной платы, азот концентрируется в пространстве между платой и припоем, полностью покрывая волны припоя. За долю секунды в атмосфере в нижней части платы содержание кислорода становится менее 10 ppm, что сопоставимо с исходным качеством азота. Эта система работает в открытом пространстве, для нее не требуется какого-либо ограждения или завесы для поддержания инертной атмосферы.

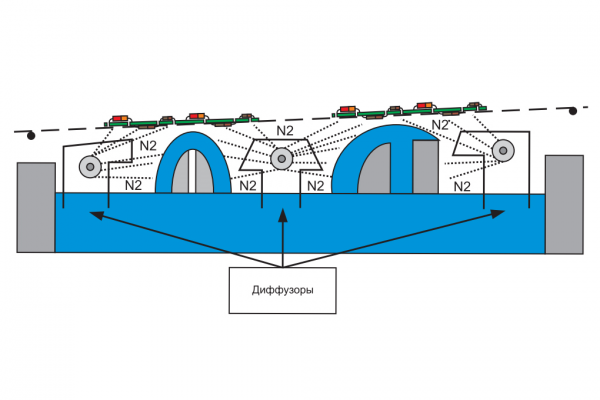

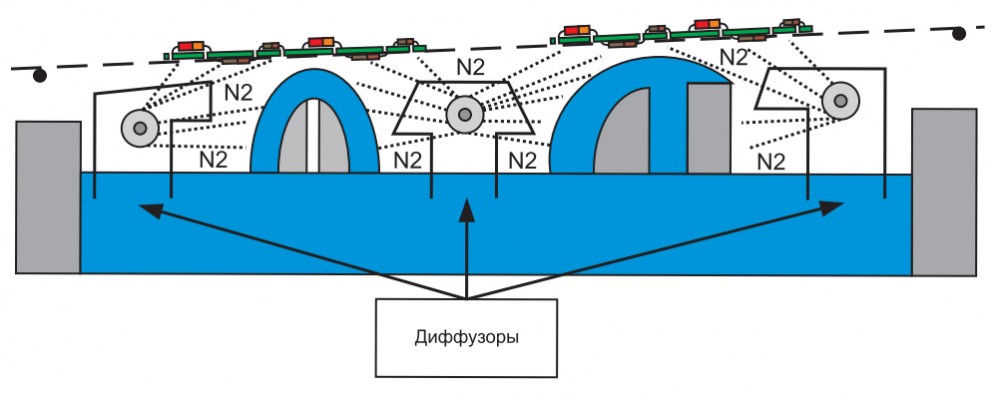

Рис. 2. Принцип действия новой системы подачи азота

Система подачи азота состоит из панели газораспределения, системы впрыска и соединяющего их гибкого трубопровода. Газовая панель регулирует поступление азота из азотной установки и направляет его к устройству впрыска. Система впрыска в свою очередь включает три пористых распылителя, заключенных в титановую раму – камеру повышенного давления (ресивер). Ресиверы соединены друг с другом, превращая систему в единую сборную конструкцию (см. рис. 2). Эта конструкция служит для нескольких целей. Она включает в себя распылители и направляет ламинарный поток азота над поверхностью волны припоя и поддерживает всю систему в положении, в котором предотвращается проникновение воздуха со стороны тигля. В каждом ресивере имеются отверстия специальной формы, что позволяет обеспечивать равномерное дозированное поступление инертной атмосферы к волне припоя. Этот метод обеспечивает необходимую скорость подачи газа и оптимизирует процесс впрыска защитного газа. Кроме того, он предотвращает засорение (забивание) азотных распылителей парами флюса. В зоны крутого наклона волн, критические с точки зрения образования шлака, благодаря барботированию расплавленного припоя постоянно поступает инертный газ и за счет этого образование шлака сильно уменьшается. Вся конструкция находится между форсунками волны припоя.

Для безопасности оператора при обслуживании оборудования предусмотрена система отключения подачи азота. И хотя сам азот не опасен, но при его большой концентрации возникает риск удушья, особенно в малом помещении.

Основной особенностью новой технологии является метод подачи газа. Небольшое повышение давления азота и его направленная диффузия через отверстия в ресивере позволяет устанавливать эту конструкцию в систему волновой пайки любого типа. Поэтому установка не требует каких-либо изменений форсунок или иных модификаций системы формирования волны припоя. Данная особенность позволяет пользователю оборудовать или модернизировать установку фактически любой марки и модели для пайки волной припоя.

Процесс модернизации начинается с запроса исходных данных у клиента, на основе которых специалисты Air Liquide предлагают решение, позволяющее достичь определенных результатов по сокращению уровня образования шлака до 80%, расхода флюса до 30%, а также повышению качества выпускаемых изделий. Правда, в последнем случае стоит сделать оговорку – степень повышения уровня качества в каждом случае индивидуальна и зависит от сложности платы, продукции и используемых материалов.

На следующем этапе изготавливается рамка – индивидуально под каждую машину. Вначале делается шаблон рамки, и уже после «примерки» сама рамка. Далее в течение месяца заказчик тестирует систему на производстве, и, исходя из данных, решает вопрос о продолжении использования.

Практика внедрения данной технологии показывает, что затраты на модернизацию и потребленный азот низки, в сравнении с экономией, качеством и получением дополнительного времени для производства. Учитывая, что для любой отрасли важен экономический эффект, в настоящее время наша система используется во многих сферах – в автомобилестроении, телекоммуникациях, космосе, приборостроении и других.

Особый интерес к Nexelia Inertwave проявляют компании, которые переходят на бессвинцовую технологию. Азот дает возможность увеличения «технологического окна» и управления температурным режимом. Поэтому и производители технических газов, и производители припоя, и производители оборудования, такие, как, например, Rehm Thermal Systems, Heller, Cookson, рекомендуют использовать эту технологию. Осакский университет в Японии провел исследования в данной области и рекомендовал использовать азот при пайке.

ПРОВЕДЕНИЕ ИСПЫТАНИЯ. НАСТРОЙКА ПРОЦЕССА

Рис. 3. Установка ERSA с внедренной технологией

Для компании Болид специлисты Air Liquide предложили провести тест с установкой системы подачи газа Nexelia Inertwave на старую модель ERSA 330 (см. рис. 3). Цель теста – последующее внедрение на производстве при достижении заранее оговоренных результатов по увеличению качества пайки и снижению производственных затрат. Задачи были поставлены следующие:

- сокращение шлака до 80%;

- сокращение расхода припоя до 40%;

- улучшение качества пайки не ниже стандартов IPC A-610 D, 7.5.5.;

- снижение простоя машины, увеличение производительности машины (снижение времени по очистке машины).

В течение месяца на производстве замеряли вышеперечисленные показатели с уже установленной системой.

В этот период производился монтаж двухсторонних плат различного размера и различной сложности. За месяц был произведен монтаж свыше 50 тысяч плат общей площадью свыше 65 тыс дм2. Общее количество паяных соединений превышает 3 млн.

Важно отметить, что чистота азота играет важную роль в качестве пайки. Компания «Болид» также установила мобильную бочку компании Air Liquide, которая не требует лицензии, регистрации в РосТехНадзоре и полностью обслуживается поставщиком. Чистота азота сохраняется независимо от расхода газа. Немаловажный фактор, что вся система газоснабжения является безопасной и контролируется компанией Air Liquide. Таким образом, производство избавилось от «головной боли» по работе, контролю азота и высвободило время для решения более важных производственных вопросов.

РЕЗУЛЬТАТЫ

После проведения испытания в течение 1 месяца и последующего использования технологии направленного впрыска азота Nexelia Inertwave результаты подтвердились в работе и даже превзошли ожидания. Основной целью модернизации процесса пайки в среде азота являлось улучшение качества и снижение количеств дефектов. Благодаря внедрению технологии расход припоя снизился практически вдвое при одном и том же объеме продукции. Необходимо подчеркнуть, что модернизации подверглась «старушка» Ersa 330 ETS. Установке уже 13 лет, но она исправно работает и задействована в ряде продуктов.

Применение азота позволило снизить уровень шлака, и, соответственно – снизить количество дефектов, так как любая пылинка, попадая на соединение, может привести к «непропаю» или короткому замыканию. В отличие от пайки в воздушной атмосфере, в среде азота таких дефектов случается гораздо меньше. Кроме того, благодаря качественному азоту увеличивается поверхностное натяжение на волне расплавленного припоя и увеличивается смачивание поверхности контактов, что также положительно сказывается на процессе пайки.

Установка работает с ноября 2018 года, причем именно ноябрь и декабрь стали пиковыми по уровню загрузки производства. Сейчас, анализируя производственные данные за полгода, можно отметить 5-кратное сокращение количества шлака:

Результаты внедрения технологии Nexelia Inertwave:

- сокращение шлака > 85%;

- сокращение расхода припоя > 52%;

- улучшение качества > 90%

На предприятии «Болид» был реализован первый проект в России. И, как показал опыт, его реализация для компании позволила решить важные задачи по повышению качества пайки помимо экономики проекта. Экономический эффект также достигается за счет значительного снижения времени на обслуживание оборудования. Для ТО нужно просто отключить систему, открыть крышку, и тщательно почистить рамку. Это один раз в месяц. И собирать шлак после 5 циклов. Но при круглосуточном производстве сбор шлака можно делать в ночную смену.

Подробнее о компании Air Liquide и ее решениях

Статья впервые опубликована в журнале "Производство электроники" №5 в 2019 г.

Понравилась статья? Поставьте лайк

Электроника Производство электроники Бессвинцовая пайка Монтаж штыревых компонентов (THT)

Читайте также

Азот при оплавлении: нужен или нет? Мы провели эксперимент и говорим: нужен! В статье рассмотрена практика применения азота при пайке оплавлением, ее результаты и преимущества

Азот при оплавлении: нужен или нет? Мы провели эксперимент и говорим: нужен! В статье рассмотрена практика применения азота при пайке оплавлением, ее результаты и преимущества  Стойкость бессвинцовых сплавов к ударным (динамическим) нагрузкам. Эффект микродобавок Вопрос надёжности паяных соединений является одной из основных тем в электронной промышленности из-за постоянно растущей популярности мобильных устройств и перехода на бессвинцовые паяльные материалы

Стойкость бессвинцовых сплавов к ударным (динамическим) нагрузкам. Эффект микродобавок Вопрос надёжности паяных соединений является одной из основных тем в электронной промышленности из-за постоянно растущей популярности мобильных устройств и перехода на бессвинцовые паяльные материалы  Xiaomi Smart Factory - Концепция "Factory without lights" с оборудованием от ASM Assembly Systems "Завод без света" и, соответственно, без персонала. Все автоматизировано, включая склады, логистику компонентов, печатных плат и готовых изделий

Xiaomi Smart Factory - Концепция "Factory without lights" с оборудованием от ASM Assembly Systems "Завод без света" и, соответственно, без персонала. Все автоматизировано, включая склады, логистику компонентов, печатных плат и готовых изделий

Industry Hunter

только что

Industry Hunter

только что